estudio de un turbofan - Pàgina inicial de UPCommons

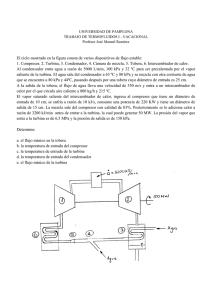

Anuncio