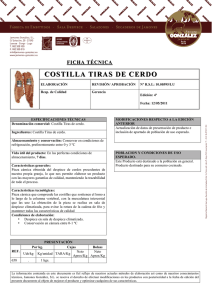

La industria cárnica

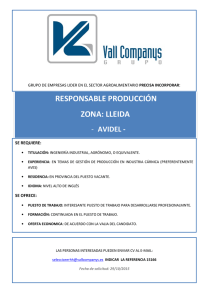

Anuncio