Spanish Oilfield Review

Anuncio

Un mundo pequeño pero prometedor

En la década de 1980, los primeros sistemas microelectromecánicos y microfluídicos

se originaron a partir de la tecnología de circuitos integrados. Desde entonces, los

desarrollos producidos en el mundo de las microtecnologías han sido sorprendentes.

Ahora, las microtecnologías poseen aplicaciones significativas en ambientes de

campos petroleros exigentes.

Dan E. Angelescu

Christopher Harrison

Ronald van Hal

Joyce Wong

Cambridge, Massachusetts, EUA

Eric Donzier

Olivier Vancauwenberghe

Elancourt, Francia

Anthony R. H. Goodwin

Sugar Land, Texas, EUA

María Manrique

Cambridge, Inglaterra

Yu-Chong Tai

Instituto de Tecnología de California

Pasadena, California, EUA

Por su colaboración en la preparación de este artículo, se

agradece a Andrew Meredith, Cambridge, Inglaterra; y a

Vincent Loccisano y Ram Shenoy, Cambridge, Massachusetts.

Se agradece además a Philip Dryden, Gale Gustavson,

Bhavani Raghuraman, Robert Schroeder y Jagdish Shah,

Cambridge, Massachusetts, por sus contribuciones al

desarrollo de los instrumentos Diver para el monitoreo a

largo plazo de los parámetros de calidad del agua

subterránea y del agua superficial. También deseamos

expresar nuestro reconocimiento a Mike Douglass, de

Texas Instruments Incorporated, Plano, Texas.

Axia, Diver, LFA (Analizador de Fluidos Vivos para el MDT) y

MDT (Probador Modular de la Dinámica de la Formación)

son marcas de Schlumberger. Digital Light Processing y

DLP son marcas comerciales de Texas Instruments.

60

Los pequeños dispositivos que integran los

elementos electrónicos y mecánicos, como los

sensores y accionadores, se convertirán en algo

común; si acaso se note su presencia. Hoy en día,

estos dispositivos ya operan como elementos

importantes en la industria automotriz, médica y

electrónica.

La evolución de la electrónica demuestra los

beneficios de la miniaturización. Los tubos de

vacío de principios de la década de 1900 cedieron

su lugar al primer transistor en la década de 1950

y a los circuitos integrados (IC) en la década de

1960. Los pequeños microprocesadores de nuestros días, introducidos en el año 1971, desarrollan

velocidades computacionales increíbles, y las

computadoras personales, ahora provistas de

enorme capacidad de memoria, son suficientemente económicas para que los consumidores las

tengan en sus hogares. Las comunidades de investigadores y fabricantes anticipan avances

importantes similares en el pequeño mundo de

las tecnologías de los sistemas microelectromecánicos (MEMS) y microfluídicos.1

¿Pero cuán pequeño es lo pequeño? La Fundación Nacional de Ciencias define las escalas de

tamaño de las piezas de fabricación de la siguiente manera: el rango de la “escala micrométrica” oscila entre 1 µm y 1 mm [0.00004 pulgada

y 0.04 pulgada], y el rango de la “escala nanométrica” es de menos de 1 µm.2 A modo de comparación, el diámetro de un cabello humano oscila

habitualmente entre 50 y 100 µm [0.002 y 0.004 pulgada] y el diámetro de un átomo de carbono es de

aproximadamente 0.1 nm [4 x 10-9 pulgadas]. La

fabricación a escala micrométrica procura la

miniaturización de las máquinas, haciendo uso a

menudo de los efectos mecánicos, tales como la

vibración de una capa delgada de material. Por el

contrario, la producción a escala nanométrica,

tiene lugar a nivel molecular e implica efectos

moleculares, pero trasciende el alcance de este

artículo. Entre el mundo de la escala nanométrica y el de la escala micrométrica, se encuentra el

mundo de los dispositivos mesoscópicos, en el

que los efectos cuánticos y clásicos se entremezclan en formas fascinantes y poco comunes.

En la mayoría de los casos, los dispositivos

MEMS combinan los componentes microelectrónicos a base de silicio, que funcionan como el

cerebro del sistema, con las micromáquinas que

actúan como sus ojos y brazos. Estos dispositivos

detectan y controlan su ambiente de diversas

maneras. Los sensores detectan los cambios termales, mecánicos, químicos y ópticos, mientras

que los accionadores se desplazan físicamente a

una posición, miden y regulan diversos elementos presentes en su ambiente.

En general, los dispositivos microfluídicos

controlan volúmenes de fluidos increíblemente

pequeños—microlitros y nanolitros—para dirigir

el flujo de los fluidos, medir las propiedades de un

fluido o ejecutar un sinfín de tareas diversas con

precisión. Desarrollados por primera vez a

comienzos de la década de 1990, estos dispositivos se fabrican con silicio, vidrio, metal, plástico o

elastómero, y poseen muchos de los mismos componentes utilizados en los dispositivos

macrofluídicos, incluyendo bombas, válvulas, filtros y separadores.3 Las tendencias recientes se

han desplazado hacia la aplicación de métodos de

fabricación de tipo litografía de bajo relieve, que

se basan en la impresión y el moldeo de dispositi-

Oilfield Review

> Millones de microespejos. Esta fotografía muestra una porción del chip DLP fabricado por Texas Instruments. Este chip se

utiliza en productos de video digital para consumo hogareño. El objeto “grande,” a la izquierda de la fotografía, es la punta de

una pinza de uso doméstico, lo que provee una escala de referencia llamativa. Este dispositivo MEMS especial está compuesto

por un arreglo de hasta 2,000,000 espejos microscópicos montados en bisagras. (Fotografía, cortesía de Texas Instruments.)

vos elastoméricos para construir sistemas microfluídicos, especialmente para la investigación

en el ámbito de las aplicaciones médicas y biomédicas. Estos métodos trasladan los sistemas

microfluídicos de las salas blancas a los laboratorios comunes, y proveen mayor flexibilidad para

los usuarios de dispositivos microfluídicos.4

A muchos quizás les sorprenderá enterarse

que los sistemas MEMS ya desempeñan un papel

importante en sus vidas cotidianas. Por ejemplo,

los acelerómetros MEMS se emplean como

sensores de activación en los sistemas de accio-

namiento de las bolsas de aire de los automóviles.

Los dispositivos microfluídicos ejecutan además

las funciones precisas de manipuleo de fluidos

que se encuentran en los cabezales de las impresoras de chorro de tinta. Los sistemas MEMS han

sido fabricados para efectuar el monitoreo de la

fatiga estructural de los componentes críticos,

tales como los que se encuentran en las estructuras de alto valor como las aeronaves y han

demostrado ser promisorios en el campo petrolero. 5 Los sistemas micro-ópticos se utilizan

comúnmente en las comunicaciones por fibra

óptica. En términos de electrónica para consumidores, Texas Instruments ha desarrollado la

tecnología de Procesamiento de Luz Digital y el

chip DLP para los televisores digitales de pantalla grande, los proyectores de pantalla y los

productos para cine digital.6 La tecnología DLP

consiste en un arreglo de hasta 2,000,000 de

espejos microscópicos montados en bisagras,

orientados en forma independiente. Cada espejo

mide aproximadamente 15 µm [0.0006 pulgada]

de ancho y produce un pixel de la imagen de

salida (arriba).

1. En este artículo, la sigla “MEMS” se utiliza tanto para

expresar el singular como el plural del término sistema

microelectromecánico.

2. http://www.nsf.gov/mps/dmr/nanotech.pdf (Se

accedió el 15 de marzo de 2007).

3. Ouellette J: “A New Wave of Microfluidic Devices,”

The Industrial Physicist 9, no. 4 (2003): 14–17.

Stone HA, Stroock AD y Ajdari A: “Engineering Flows in

Small Devices: Microfluidics Toward a Lab-on-a-Chip,”

Annual Review of Fluid Mechanics 36 (Enero de 2004):

381–411.

4. Una sala blanca es un lugar que se utiliza para procedimientos de fabricación o investigación científica, en el

que se controlan los niveles de contaminantes ambientales, tales como polvo, microbios suspendidos en el

aire, partículas de aerosoles y vapores químicos. Existen

diversos sistemas de clasificación para establecer los

niveles de contaminación de las salas blancas, que se

expresan como el número de partículas por unidad de

volumen, con un tamaño de partícula especificado. Las

salas blancas emplean sistemas extensivos y sofisticados de filtrado, circulación de aire y bloqueo neumático,

y aseguran el cumplimiento de procedimientos meticu-

losos por parte del personal, a fin de mantener niveles

de contaminación bajos. Estas instalaciones a menudo

utilizan contadores de partículas para monitorear la efectividad de los esfuerzos de descontaminación del aire.

5. Morse J, Laskowski B y Wilson AR: “MEMS-Based

Corrosion and Stress Sensors for Non-Destructive

Structural Evaluation,” artículo SPE 71464, presentado en

la Conferencia y Exhibición Técnica Anual de la SPE,

Nueva Orleáns, 30 de septiembre al 3 de octubre de 2001.

6. http://www.dlp.com/dlp_technology/

dlp_technology_overview.asp#1 (Se accedió

el 28 de febrero de 2007).

Verano de 2007

61

[001]

[001]

(110)

(110)

[010]

[001]

[010]

[100]

[010]

[100]

(100)

(110)

[100]

(111)

{100} planos

{110} planos

{100} planos

45°

{110} plano primario

{100} oblea típica

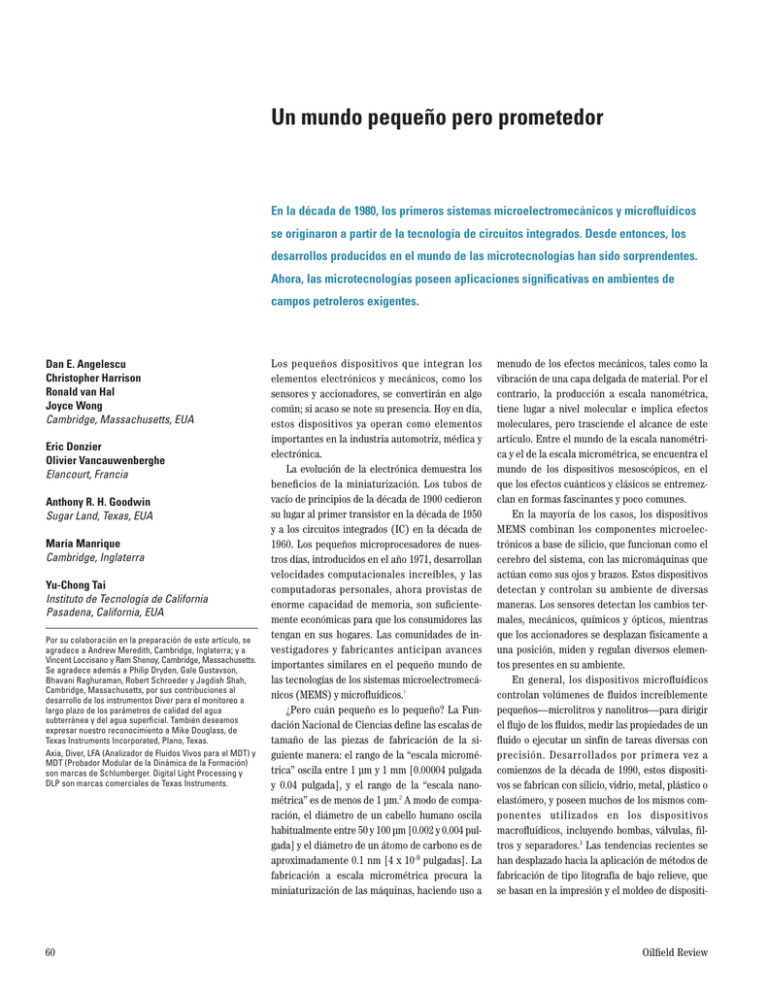

> Planos de cristales en semiconductores. En el extremo superior se encuentran los Índices de Miller, o las descripciones matemáticas de un cristal basadas en una combinación de tres dígitos, consistentes en "0" o "1" que definen

planos específicos denotados con "( )," y direcciones, denotadas con "[ ]." Un

conjunto de planos cristalográficos equivalentes se identifica utilizando “{ }.”

Un diagrama esquemático de una oblea de silicio típica {100} (extremo inferior)

muestra las orientaciones de los planos cristalográficos, información crucial

a la hora de desarrollar los procedimientos de micromaquinado MEMS. Los

fabricantes de materiales cortan las obleas de lingotes de silicio. El plano

superior se denomina plano de corte. Los planos chatos definen la orientación de la estructura cristalina y, en muchos casos, proveen la información

sobre las propiedades eléctricas que necesitan los fabricantes.

Los científicos están explorando las tecnologías MEMS y microfluídicas en forma creciente

para crear aplicaciones minúsculas de tipo

“laboratorio en un chip” en el campo de la medicina. Por ejemplo, se están desarrollando

microtecnologías para separar las fibras de DNA

complementario y producir múltiples idénticos

de la misma fibra, a través del calentamiento

cíclico del DNA. Se utiliza una tecnología similar

para identificar tipos de virus.7 Según se informó,

los ingresos que genera la utilización de los sistemas MEMS en medicina solamente ascendieron

a US$ 1,000 millones en el año 2005.8

Los ingenieros y científicos que trabajan en la

industria de E&P se adhieren al mundo de las

microtecnologías. A pesar de ciertos escollos, el

movimiento hacia lo microscópico continúa; en

ciertos casos, en forma rápida y en otros, con más

cautela. Este artículo introduce los conceptos

básicos de los sistemas MEMS, incluyendo las

ventajas y desafíos que implica su utilización.

Además, se examina la fabricación de los sistemas MEMS y sus aplicaciones en el campo petrolero.

62

Lo microscópico: ¿Magnífico o mal encaminado?

No es sorprendente que en el núcleo de los argumentos que giran en torno a la utilización de la

tecnología MEMS en el negocio de E&P se encuentre su tamaño. Siendo ventajosos por ser

diminutos, los dispositivos MEMS se adecuan a

espacios confinados—como los pozos y las

herramientas de fondo de pozo—y ocupan muy

poco lugar en los ambientes en los que el espacio disponible es muy difícil de conseguir. Sus

requerimientos de potencia son comparables

con los de los componentes microelectrónicos

de silicio y más bajos que los de los macrodispositivos que ejecutan tareas similares. Además,

una vez que se concibe una metodología de

fabricación de dispositivos MEMS y se demuestra su eficacia, la producción en masa de los

dispositivos MEMS puede ser eficaz desde el

punto de vista de sus costos. En la industria, los

dispositivos MEMS han demostrado su confiabilidad y facilidad de integración dentro de los

sistemas a los que están destinados.

La industria de IC ha hecho del silicio un

material bien conocido. En la micro escala, las

propiedades del silicio son ideales, debido a su

estructura reticular cristalina a base de diamante

con una unidad primitiva cúbica; o su bloque de

repetición más pequeño. El silicio se adecua

mecánicamente a la fabricación de los dispositivos MEMS, y con procesos de impurificación o

dopado con impurezas—práctica utilizada en la

fabricación de IC—puede ajustarse eléctricamente a requerimientos de diseño específicos.

La comprensión de la forma cristalina del silicio es crucial en los procesos de micromaquinado

(izquierda). La simetría en torno a sus tres ejes

principales y la relación entre los tres planos cristalográficos, pueden dictaminar las geometrías de

grabado y, en última instancia, la funcionalidad

de los sistemas MEMS. La forma cristalina, la

unidad preconfigurada y reutilizable fundamental de los sistemas MEMS, es producida en forma

de oblea a un costo relativamente bajo. Las

formas policristalinas y amorfas del silicio se

depositan usualmente como películas delgadas y

son comunes en la producción de MEMS. El silicio policristalino, o polisilicio, se ha convertido

en un material particularmente útil para la

creación de estructuras micromecánicas y la provisión de interconexiones eléctricas dentro de los

dispositivos MEMS.9

Desde los conceptos iniciales hasta la fabricación de los dispositivos, las herramientas de

diseño asistido por computadora (CAD) son clave

para el diseño, análisis y fabricación de dispositivos MEMS de alto desempeño. Se dispone de

diversas versiones del software CAD comercial,

incluyendo las de COMSOL, SoftMEMS, Coventor,

CFDRC e Intellisense Software. En la etapa inicial del proceso de diseño, las herramientas CAD

proveen a los usuarios una plantilla 2D, una base

de datos con propiedades de materiales y procesos, y capacidades de generación de modelos 3D.

Para el análisis, además de las dependencias con

respecto a los materiales y los procesos, la mayoría de las herramientas CAD incorporan modelos

multifísicos que dan cuenta de los parámetros

mecánicos, termales, electrostáticos, magnéticos

y fluídicos para proporcionar una imagen más

precisa del comportamiento del dispositivo

MEMS antes de la fabricación. Todas estas características ayudan a acortar el ciclo de desarrollo

a la hora de optimizar el desempeño del dispositivo MEMS final.

En el proceso de fabricación, los materiales de

construcción, que incluyen además óxidos de silicio, nitruros, carburos y diversos metales—aluminio, titanio, tungsteno, oro, platino y cobre—se

depositan como películas delgadas. A través de

una diversidad de procesos de micromaquinado,

que involucran la depositación en capas, la lito-

Oilfield Review

grafía, el grabado y la ligadura, se crean los

pequeños dispositivos mecánicos y electromecánicos por lotes.

Los efectos debilitadores de la temperatura

elevada son particularmente pertinentes al

diseño de los componentes electrónicos de los

sistemas MEMS porque el silicio es un semiconductor. Por ejemplo, los piezorresistores,

ampliamente utilizados en las tecnologías

MEMS para medir la presión, la deformación y la

aceleración, dependen considerablemente de la

temperatura. Estos efectos de la temperatura

deben ser caracterizados y compensados para

posibilitar una salida constante dentro del rango

operativo requerido.10

Además, los dispositivos MEMS que utilizan

estructuras móviles suspendidas, son frágiles y

deben ser protegidos con embalajes diseñados

específicamente. Dado que los fluidos corrosivos

pueden dañar los sistemas MEMS sin protección,

la compatibilidad de los fluidos suele ser un

aspecto importante de la selección de los materiales MEMS. Los carriles metálicos diminutos—

con anchos del orden de 30 µm [0.0012 pulgada]—que transmiten las corrientes eléctricas en

los dispositivos MEMS deben adosarse al cableado estándar a través de fijaciones de hilos de

conexión notoriamente delicados y proclives a la

falla. Por otra parte, los dispositivos MEMS son

difíciles de reparar una vez dañados. Por su

tamaño, los dispositivos MEMS y los dispositivos

microfluídicos, diseñados para interactuar directamente con fluidos, pueden obstruirse si el fluido contiene partículas pequeñas, lo que impide

que el dispositivo funcione.

Los dispositivos microfluídicos han sido utilizados exitosamente con fluidos limpios que

poseen cantidades mínimas de sustancias en partículas, lo que no suele suceder con los fluidos de

los campos petroleros. Las propiedades físicas de

los fluidos siguen siendo las mismas en la micro

escala. No obstante, el equilibrio de las fuerzas

que actúan sobre el fluido puede cambiar con7. http://www.memsinvestorjournal.com/2006/08/

biomems_has_bee.html (Se accedió el 16 de

marzo de 2007).

http://www.wtec.org/mems1/report/09-Chapter_7.pdf

(Se accedió el 16 de marzo de 2007).

8. http://www.researchandmarkets.com/reports/c39504

(Se accedió el 12 de marzo de 2007).

9. Maluf N: “The Sandbox: Materials for MEMS,” en Maluf

N y Williams K: An Introduction to Microelectromechanical

Systems Engineering. Boston, Massachusetts: Artech

House (2000): 20–34.

10. Siva Prasad MSY, Kumar S y Ravi G: “Modelling and

Experimental Verification of Temperature Effects of a

Piezo-Resistor and Design of Compensation

Electronics,” artículo ISSS-2005/SE-08, presentado en la

Conferencia Internacional sobre Materiales, Estructuras

y Sistemas Inteligentes, Bangalore, India, 28 al 30 de

julio de 2005.

11. Ouellette, referencia 3.

Verano de 2007

Creación de patrones

• Litografía óptica

• Litografía a doble cara

Capa fotorresistente

Película delgada

Sustrato (película de base)

Depositación

• Epitaxia

• Oxidación

• Aplicación de

recubrimientos por

pulverización catódica

• Evaporación

• Depositación química

en fase de vapor (CVD)

• Método de rotación rápida

Grabado

• Isotrópico húmedo

• Anisotrópico húmedo

• Isotrópico seco

• Anisotrópico seco

• Por plasma

• Grabado iónico reactivo (RIE)

• Grabado iónico reactivo

profundo (DRIE)

> Pasos básicos típicos en los procesos de micromaquinado de los sistemas

MEMS. En primer lugar, el personal de fundiciones deposita capas o películas delgadas sobre una base de sustrato; usualmente de silicio. En segundo

lugar, se utiliza una máscara fotolitográfica, definiendo el material que ha de

removerse y el que debe quedar. En tercer lugar, el material se graba y luego

se remueve selectivamente o bien se protege de acuerdo con la máscara

litográfica. Se enumeran varios métodos para la consecución de cada uno

de estos pasos. Estos pasos pueden reiterarse varias veces hasta satisfacer

los requisitos de diseño.

forme la tensión superficial y las fuerzas viscosas

se vuelven dominantes en la micro escala, debido

a las tasas de corte y a las relaciones superficievolumen más altas involucradas.11 Las fuerzas

eléctricas también se vuelven importantes en la

micro escala. Como ejemplo, los voltajes aplicados se pueden utilizar para manipular el flujo de

fluidos en los sistemas microfluídicos, en tanto

que en las escalas más grandes no producen ningún impacto.

En ciertas situaciones, los desafíos económicos radican en el costo elevado del diseño inicial

y la fabricación, y en los costos fijos, tales como

la erogación que implica el mantenimiento de

las costosas salas blancas e instalaciones de

montaje. En consecuencia, la ventaja de la fabricación de los sistemas MEMS por lotes, que

reduce el costo unitario de fabricación, desaparece rápidamente si el número de unidades

MEMS fabricadas es bajo.

Lo microscópico en preparación

La fabricación de los dispositivos MEMS y microfluídicos no se relaciona simplemente con su

viabilidad económica; la forma en que se elaboran define su función. Muchas de las ventajas

observadas en las tecnologías MEMS provienen

de los materiales utilizados en su construcción.

Como en la fabricación de los IC de los semiconductores, el silicio se ha convertido en el

material preferido para la fabricación de los sistemas MEMS por diversos motivos. Además de

su costo relativamente bajo, la estructura cristalina del silicio provee propiedades eléctricas y

mecánicas casi ideales para la microfabricación.

Muchas tecnologías utilizadas en los pro cesos de micromaquinado MEMS fueron

desarrolladas originalmente para la industria de

la fabricación de IC. No obstante, la fabricación

de dispositivos MEMS requiere muchas tecnologías nuevas, que apuntan fundamentalmente a

la creación de estructuras 3D. Estas técnicas no

suelen ser compatibles con la tecnología de producción de IC, lo que obliga a los productores de

sistemas MEMS a abrir sus propios laboratorios

y fundiciones.

La fabricación típica de un dispositivo MEMS

consiste en tres pasos básicos (véase “Fabricación de los sistemas MEMS,” próxima página).

Sobre un sustrato adecuado—usualmente de

silicio y a veces de zafiro—se colocan o depositan películas delgadas. Este proceso es

seguido por un proceso litográfico, para definir

un patrón, y por un proceso de grabado para

crear una estructura tridimensional (arriba).

(continúa en la página 66)

63

Fabricación de los sistemas MEMS

En la fabricación de los sistemas MEMS, la

depositación de las películas delgadas puede

realizarse mediante procesos químicos o

físicos.1 Los métodos químicos utilizan composiciones gaseosas y líquidas que reaccionan

con el sustrato para formar capas delgadas y

sólidas de material. Existen varios métodos

químicos comunes.

Depositación química en fase de vapor

(CVD)—Este método implica reacciones

superficiales a alta temperatura—habitualmente por encima de 300°C [572°F]—en

una atmósfera controlada para producir un

depósito de capas dieléctricas o metálicas

delgadas de alta calidad.

Electrodepositación o galvanoplastia—

Este proceso tiene lugar cuando el sustrato

se coloca en una solución electrolítica, con

un potencial eléctrico entre el sustrato y un

electrodo también presente en la solución,

con la depositación de capas metálicas de

cobre, oro o níquel.

Epitaxia—Este método implica el crecimiento de capas cristalinas delgadas—de

1 a 100 µm—que poseen la misma orientación de los cristales que el sustrato cristalino,

o el crecimiento de capas policristalinas

sobre sustratos amorfos.

Oxidación termal—Este proceso

relativamente simple implica la oxidación de

los materiales para formar una capa aislante

delgada o una capa de sacrificio que ha de

removerse posteriormente. No es sorprendente que la capa oxidada más común, creada

en la fabricación de dispositivos MEMS, sea

de dióxido de silicio [SiO2].

Los métodos de depositación física colocan

el material que se pone en capas directamente sobre el sustrato, sin explotar las

reacciones químicas. Las técnicas físicas más

comunes son la depositación física en fase de

vapor y la fundición (colada). La depositación

física en fase de vapor tiene lugar en un vacío

mediante la evaporación de la materia prima

y su subsiguiente condensación sobre el

sustrato, dentro del mismo vacío, o a través

64

Radiación

Máscara

Material fotosensible

Sustrato

Las propiedades del

material fotosensible

cambian sólo ante la

exposición a la radiación

Sustrato por pulverización

con baño revelador

Capa de protección

positiva

Capa de protección

negativa

El baño revelador

remueve el material

expuesto

El baño revelador

remueve el material

no expuesto

> Proceso fotolitográfico. La radiación de la luz

se bloquea selectivamente con una máscara que

contiene el patrón deseado. Por debajo de la máscara, el material fotosensible expuesto, o capa

fotorresistente, se vuelve susceptible o bien resistente a la erosión durante el proceso de

revelado.

de un proceso que se conoce como aplicación

de recubrimientos por pulverización catódica,

en el que los iones de alta energía de un

plasma gaseoso, tal como el argón, bombardean el material del blanco haciendo que los

átomos del blanco sean liberados y depositados sobre la superficie del sustrato. La

técnica de fundición es una técnica simple

utilizada mayormente para la depositación de

polímero, en la que la materia prima se

disuelve en un solvente y luego se atomiza o

se recubre por centrifugado sobre el material

de la oblea del sustrato.

El segundo paso general en la fabricación

de los dispositivos MEMS es la transferencia

de un patrón fino que utiliza una fuente de

radiación—tal como la luz ultravioleta—

sobre una capa fotorresistente. Si se exponen

a la radiación de una longitud de onda

específica, las propiedades físicas de la capa

fotorresistente cambian. La selección del

material fotorresistente dictamina si las

porciones expuestas de la capa se vuelven

más solubles en un revelador—una capa

protectora positiva—o se polimerizan y se

vuelven resistentes al revelador; una capa

protectora negativa (arriba).

Un aspecto extremadamente importante de

la definición de patrones en los procesos de

micromaquinado MEMS, que incluye habitualmente entre 10 y 20 máscaras litográficas

para terminar un dispositivo MEMS, es el

Oilfield Review

1. https://www.memsnet.org/mems/processes/

deposition.html (Se accedió el 16 de marzo de 2007).

Verano de 2007

Grabado húmedo

Grabado (seco)

por plasma

Isotrópico

La técnica de grabado húmedo es la más

simple de las dos e implica la exposición del

material del blanco a una solución que

disuelve los volúmenes especificados en la

forma prescripta por el diseño. Los detalles

del grabado húmedo son significativamente

más complejos. El método depende del

balance entre la plantilla de la máscara fotorresistente, que no se disuelve o se disuelve a

una velocidad mucha más lenta, y el material

a grabar. En general, existen dos tipos de

técnicas de grabado: isotrópico, cuando el

grabado puede tener lugar en todas las direcciones a la misma velocidad, y anisotrópico,

cuando el grabado se produce más rápidamente en una dirección que en las otras.

Para el grabado húmedo del silicio simple y

policristalino, los ácidos para grabar habituales incluyen una mezcla de ácido fluorhídrico

[HF], ácido nítrico [HNO3] y ácido acético

[CH3COOH]; para el grabado húmedo del

nitruro de silicio y los metales, tales como el

aluminio, suelen utilizarse mezclas que

contienen ácido fosfórico. En las aplicaciones

en las que se prefieren perfiles anisotrópicos

en el silicio, se utilizan habitualmente ácidos

para grabar que dependen de la orientación,

tales como el hidróxido de potasio (KOH) y el

hidróxido de tetrametilamonio (TMAH). Una

teoría común que explica porqué el grabado

preferencial se produce en ciertos planos

cristalográficos en el silicio, sostiene que

existen ligaduras más débiles en ciertos planos.

Otra teoría sugiere que algunas superficies

planas pueden oxidarse más rápido, lo que

las hace más resistentes al grabado.

Cuando el diseño requiere perfiles de grabado verticales bien definidos, de rasgos con

dimensiones laterales reducidas, se prefiere

un proceso diferente conocido como grabado

seco. El grabado iónico reactivo (RIE) es una

técnica de grabado seco que utiliza una mezcla

de plasma gaseoso dentro de un reactor y

tanto procesos físicos como químicos para

remover el material con precisión. Los gases

se exponen a un campo eléctrico, creando un

plasma e iones; los iones del plasma se ace-

Anisotrópico

aseguramiento de la alineación adecuada

durante todos los pasos del proceso. Para

lograrlo, las marcas de alineación en la oblea

que opera como sustrato deben ajustarse a los

patrones de alineación definidos en las

máscaras litográficas, conforme se desarrolla

la exposición. Las marcas de alineación

subsiguientes se imprimen luego en la capa

superior para proporcionar capacidad de

alineación una vez desvanecidas las capas de

alineación originales.

Para lograr una transferencia de patrones

exitosa, y la subsiguiente remoción de la

cantidad de material requerida, se debe

suministrar la cantidad y longitud de onda

correctas de la radiación. Los factores que

dictaminan la dosificación de la radiación

por unidad de volumen del material

fotorresistente incluyen el tipo de material

del blanco, su espesor y el hecho de si la

capa que se encuentra debajo de la capa

fotorresistente es reflectante o adsorbente.

La presencia de luz difusa y difractada

puede hacer que durante la revelación se

erosionen zonas no destinadas a ser

expuestas—en el caso de la capa de

protección positiva—o a permanecer—en

el caso de la capa de protección negativa.

La sobreexposición y la subexposición

pueden comprometer la calidad final del

grabado por haber removido o dejado demasiado material, afectando así negativamente

la funcionalidad del dispositivo.

El tercer proceso del micromaquinado es el

grabado, o la remoción selectiva del material

en patrones definidos por la capa fotorresistente. Este proceso puede llevarse a cabo

utilizando uno de dos métodos generales,

grabado húmedo o grabado seco. La elección

depende de numerosos factores, incluyendo el

material que se está grabando, el material utilizado para las máscaras, el tipo de formas grabadas requeridas en el diseño MEMS y el costo

admisible del proceso de micromaquinado.

> Perfiles de grabado isotrópico versus anisotrópico en procesos de grabado húmedo versus

seco. Durante el grabado húmedo, el proceso

de corte puede ser deficiente, lo que no es conveniente en ciertos dispositivos MEMS porque

puede afectar el desempeño del dispositivo y

la integridad estructural. Cuando se desea obtener paredes verticales, especialmente en estructuras con dimensiones laterales pequeñas,

son preferibles las técnicas de grabado seco.

leran luego hacia el material del sustrato.

En la superficie del sustrato se produce una

reacción química, que asiste al proceso de

bombardeo físico en el grabado efectivo del

material. Los fabricantes deben equilibrar las

interacciones físicas y químicas—las reacciones químicas para el grabado isotrópico y el

bombardeo físico para el grabado anisotrópico—para producir la superficie deseada, por

ejemplo una pared lateral vertical (arriba).

Una versión más complicada de la técnica

RIE, conocida como grabado iónico reactivo

profundo (DRIE), fue desarrollada a mediados

de la década de 1990 para grabar en forma

rápida profundamente—más de 500 µm

[0.02 pulgada]—en el sustrato de silicio.

El proceso RIE, sin el componente físico

del grabado, se conoce como grabado por

plasma. Además, un método más simple de

grabado seco denominado grabado en fase de

vapor, utiliza los gases de una cámara de

reacción para disolver el SiO2 con ácido

fluorhídrico [HF], y el silicio con difluoruro

de xenón [XeF2]. En general, el grabado seco

es más caro que el grabado húmedo pero

otorga más precisión a los fabricantes de

dispositivos MEMS en cuanto a la creación de

diseños MEMS cada vez más sofisticados.

65

> Salas blancas para la fabricación de sensores MEMS. Las salas blancas

controlan los niveles de contaminantes ambientales, tales como polvo, microbios suspendidos en el aire, partículas de aerosoles y vapores químicos, que

pueden crear problemas durante la fabricación de los dispositivos MEMS.

Las salas blancas emplean sistemas extensivos y sofisticados de filtrado,

circulación de aire y bloqueo neumático, y aseguran el cumplimiento de

procedimientos meticulosos por parte del personal, a fin de mantener los

niveles de contaminación lo más bajo que sea posible.

> Escalas en expansión. La fotografía muestra una oblea terminada

que contiene 800 dispositivos, si bien 50 de estos chips corresponden a estructuras de prueba no funcionales. Los chips de esta oblea

serán parte integrante de los sensores de presión MEMS diseñados por Schlumberger y el Instituto de Tecnología de California

(Caltech). El diámetro de la oblea es de 100 mm [4 pulgadas], y

cada chip de sensor es de 2 mm por 2 mm [0.08 pulgada por

0.08 pulgada].

66

Estos pasos pueden reiterarse para crear estructuras más complicadas. A veces, los pasos

correspondientes a la depositación o el grabado

se omiten y se utiliza una capa fotorresistente—

normalmente una emulsión fotosensible o una

capa de polímero—como capa de sacrificio para

crear estructuras suspendidas o como patrón

para producir selectivamente material nuevo.

Un cuarto paso posible en la fabricación de los

sistemas MEMS es la unión de dos o más obleas.

Todos estos procesos deben llevarse a cabo en el

más limpio de los ambientes porque, en esta

escala, hasta las partículas más pequeñas pueden producir imperfecciones que incidirán en el

desempeño del dispositivo (izquierda, arriba).

En la mayoría de los casos, se fabrican numerosos dispositivos sobre una sola oblea. Esta oblea

se corta luego con precisión, produciendo un

lote de dispositivos MEMS (izquierda, abajo).

En Schlumberger, la mayor parte del proceso

de diseño y prueba de los dispositivos MEMS

tiene lugar en el Centro de Investigaciones Doll

de Schlumberger (SDR) en Cambridge, Massachusetts, y en el Centro de Tecnología MEMS

(MEMS TC) de Schlumberger en Elancourt,

Francia. La fabricación de los prototipos de los

dispositivos MEMS de Schlumberger se ha llevado a cabo en asociación con el Instituto de

Tecnología de California (Caltech), en EUA, y

con la École Supérieure d’Ingénieurs en Electronique et Electrotechnique (ESIEE), en París; se

han efectuado varias carreras de fabricación en

la fundición Olympus, situada en Nagano, Japón.

Microtecnologías en el campo

Dadas las dimensiones internas restringidas de

un pozo, parecería que los diminutos dispositivos

MEMS y microfluídicos hallarán un hábitat natural en las diversas tecnologías de la industria de

E&P. Estos dispositivos utilizan menos espacio,

menos fluidos y menos energía, lo que los hace

ideales para ambientes de fondo de pozo. En

principio, resulta atractivo imaginar una herramienta en la que se instalan muchos sensores

MEMS pequeños, cada uno de los cuales mide

una propiedad diferente.

En la mayoría de los casos, después de la

fabricación, los dispositivos MEMS y los dispositivos microfluídicos abandonan la fundición

como chips frágiles. El embalaje de los dispositivos MEMS es un elemento extremadamente

importante en relación a la supervivencia y el

desempeño de un dispositivo. Esto resulta particularmente pertinente en los ambientes

desafiantes de los campos petroleros.

Oilfield Review

Verano de 2007

0.65

Voltaje de salida, V

Diseñado y probado en los centros SDR, el de

Tecnología MEMS de Schlumberger en Elancourt, Francia, y el de Tecnología Kabushiki

Kaisha de Schlumberger (SKK) en Sagamihara,

Kanagawa, Japón, el embalaje especial de los

dispositivos MEMS responde a varias finalidades. El embalaje permite que el dispositivo sea

adosado mecánicamente al sistema para el cual

fue concebido, y además provee la conexión

eléctrica entre el dispositivo MEMS y los componentes electrónicos del sistema. Además, el

embalaje aísla las conexiones eléctricas de los

dispositivos MEMS y los protege de la corrosión,

la erosión, los golpes y la vibración. A menudo, el

embalaje absorbe el esfuerzo causado por las

altas presiones de operación, permitiendo que

los chips de los dispositivos MEMS y microfluídicos operen en una configuración libre de

esfuerzos, con presiones balanceadas en la cara

externa e interna del chip.

La medición de la presión constituye un área

en la que las tecnologías MEMS ya están produciendo un impacto en el campo petrolero.

Schlumberger, en asociación con Caltech, ha

desarrollado sensores de presión MEMS que

ahora poseen una precisión comparable con la

de los macrosensores y mantienen una respuesta

lineal de hasta 25,000 lpc [172.37 MPa] y estabilidades de menos de 2 lpc [13.8 kPa] por mes, a

una temperatura de 150°C [302°F]. El diseño del

sensor de presión se basa en diafragmas de

nitruro de silicio de bajo esfuerzo, con unos pocos

micrómetros de espesor, que utilizan piezorresistores de polisilicio y los principios del puente de

Wheatstone para medir los cambios en la resistencia inducidos por la deformación (arriba, a la

derecha). Las ecuaciones de respuesta caracterizan el voltaje de salida del dispositivo para

permitir la conversión a un valor de presión

absoluta.

En el embalaje de los sensores de presión

MEMS se utilizan geles y epoxias para proveer

protección a un dispositivo que posee una duración funcional corta a intermedia. Las

aplicaciones para duraciones funcionales largas

requieren embalajes más robustos. Las membranas o fuelles, llenos con pequeñas cantidades de

aceites compresibles no corrosivos, ayudan a aislar los sensores de la presencia de adyacencias

rigurosas. No obstante, este tipo de embalaje

puede afectar la respuesta del dispositivo y limitar la exactitud, precisión, repetibilidad y

dimensiones de los medidores. Así y todo, el

0.60

0.55

0.50

0.45

0

1,000

2,000

3,000

4,000

Presión, lpc

100 µm

> Chip de un manómetro de presión de los centros de Investigaciones Doll de Schlumberger (SDR) y

Caltech, con interconexiones de aluminio y zonas de fijación de hilos de conexión. El chip es un cuadrado de 2 mm [0.08 pulgada] de lado (extremo superior a la izquierda). Una vista ampliada de los elementos sensores (extremo inferior a la izquierda) muestra los diafragmas de nitruro de silicio (verde),

diseñados para prevenir la rotura en caso de sobrepresión, los resistores de polisilicio (azul) y las interconexiones de aluminio (blanco). El dispositivo MEMS se embala para tolerar el ambiente riguroso

de los sistemas de bombeo de fondo de pozo y es utilizado para el monitoreo de las bombas con los

servicios de levantamiento ESP Axia y Axia-XT de Schlumberger (extremo superior a la derecha). A

modo de referencia, se muestra una moneda de un Euro. Las pruebas han demostrado que este sensor

de presión responde linealmente (extremo inferior a la derecha).

empleo de fuelles ha demostrado ser la forma

más efectiva de proteger un sensor de presión de

la corrosión y la erosión.

La medición de la presión, junto con muchas

otras mediciones, está afectada por la temperatura, lo que debe tenerse en cuenta a la hora de

desarrollar los algoritmos para la respuesta del

dispositivo. Afortunadamente, la temperatura

puede obtenerse, prácticamente en cualquier

sensor MEMS, a través de la medición de la

resistencia en los metales o en los piezorresistores no metálicos, tales como los de polisilicio. La

resistencia de un material dado cambia con la

temperatura, de acuerdo con su coeficiente de

temperatura, que es una constante conocida.

Una de las aplicaciones de los sensores de presión MEMS se relaciona con las bombas eléctricas

sumergibles (ESP). Estos sensores constituyen

una parte vital del servicio de levantamiento de

las bombas ESP Axia de Schlumberger, que incluye los servicios de monitoreo, supervisión y diagnóstico en tiempo real.

Además de la medición de la presión, la

tendencia hacia lo pequeño probablemente produzca su mayor impacto en la medición de las

propiedades de los fluidos; específicamente, su

densidad y viscosidad. Un diseño prometedor,

denominado DV MEMS, utiliza una placa vibratoria delgada, hecha con la capa superior de una

oblea de silicio sobre aislante (SOI) adherida

por fusión.12 El accionamiento de la placa vibratoria se logra haciendo pasar una corriente

oscilatoria a través de una bobina montada en la

plaqueta mientras el sensor es sometido a un

campo magnético. La fuerza impartida es directamente proporcional al producto del largo del

12. Vancauwenberghe O, Goodwin ARH, Donzier E,

Manrique M y Marty F: “Resonant MEMS Microsensor

for the Measurement of Fluid Density and Viscosity,”

presentado en Eurosensors XVII, Guimaraes, Portugal,

21 al 24 de septiembre de 2003.

67

conductor perpendicular al campo magnético, la

resistencia del campo magnético, y la intensidad

de la corriente (derecha).

Como sucede con otras tecnologías de elementos vibratorios, el sensor DV MEMS mide la

frecuencia de resonancia y el factor de calidad

utilizando medidores de deformación; en este

caso, piezorresistores configurados en puentes

de Wheatstone, cerca del borde engrapado de la

placa. Los fluidos que rodean la placa reducen la

frecuencia de resonancia y el factor de calidad

respecto de los valores de referencia registrados

en un vacío. La interacción entre la placa vibratoria y los fluidos permite que el usuario

determine las densidades y viscosidades de los

fluidos. Más específicamente, la frecuencia se

reduce al aumentar la densidad del fluido debido

a la masa de fluido adicional presente sobre la

placa; a medida que aumenta la viscosidad del

fluido, se reduce el factor de calidad porque la

vibración de la placa se amortigua cada vez más.

El dispositivo DV MEMS fue calibrado por primera vez de acuerdo con los valores publicados

aceptados de densidad y viscosidad del metilbenceno—también conocido como tolueno—a una

temperatura dada, y luego se utilizó para determinar la densidad y viscosidad del octano a

temperaturas de entre 323 y 423K [122 y 302°F].

Las mediciones de la densidad del octano difirieron de las densidades obtenidas a partir de una

correlación aceptada de valores publicados en

menos de (±) 0.5%.13 Las viscosidades del octano

determinadas con el dispositivo DV MEMS también se compararon con las disponibles en la

literatura.14 A temperaturas inferiores a 423K, los

resultados de viscosidad difirieron de los valores

publicados en la literatura en sólo (±) 5%.

A 423K, las mediciones de viscosidad del octano

obtenidas con el dispositivo DV MEMS difirieron

en menos de (±) 13%. No obstante, las viscosidades reportadas a partir de las mediciones

obtenidas con un viscosímetro de cable vibratorio—un método de laboratorio común utilizado

para medir la viscosidad—concuerdan, dentro

del margen de incertidumbre expandida esti-

mada de los resultados DV MEMS, o con una precisión de aproximadamente (±) 6%.

El dispositivo DV MEMS fue probado exhaustivamente en los centros SDR, el de Tecnología

de Productos de Sugar Land (SPC) y el de Fluidos de Yacimientos de Schlumberger (SRFC) en

Edmonton, Alberta, Canadá. El objetivo de las

tareas de investigación recientes sobre el sensor

DV MEMS ha sido el desarrollo de un modelo

global para una amplia gama de densidades y

viscosidades de fluidos, adecuadas para aplicaciones de campos petroleros.15 No obstante,

siempre será necesario un proceso de calibración

y, aún así, a menudo es difícil extraer las propie-

dades volumétricas de los fluidos en proceso de

prueba. Por ejemplo, en esta escala, desarrollar

una representación matemática de la interacción

de un cuerpo sólido en movimiento con un fluido

compresible es extremadamente desafiante.

Otra serie de microtecnologías que investigan

las propiedades de los fluidos son los dispositivos

microfluídicos. Las técnicas de fabricación por

litografía de bajo relieve y moldeo plástico, que

se han vuelto cada vez más populares en la fabricación de los dispositivos microfluídicos, son

apropiadas para ambientes de temperaturas y

presiones moderadas y cuando se trata de probar

aguas relativamente limpias. En consecuencia,

13. Span R y Wagner W: “Equations of State for Technical

Applications. II. Results for Nonpolar Fluids,”

International Journal of Thermophysics 24, no. 1

(Enero de 2003): 41–109.

14. Huber ML, Laesecke A y Xiang HW: “Viscosity

Correlations for Minor Constituent Fluids in Natural Gas:

n-Octane, n-Nonane and n-Decane,” Fluid Phase

Equilibria 224, no. 2 (2004): 263–270.

15. Goodwin ARH, Donzier EP, Vancauwenberghe O, Fitt AD,

Ronaldson KA, Wakeham WA, Manrique de Lara M,

Marty F y Mercier B: “A Vibrating Edge Supported Plate,

Fabricated by the Methods of Micro Electro Mechanical

System for the Simultaneous Measurement of Density

and Viscosity: Results for Methylbenzene and Octane at

Temperatures between (323 and 423) K and Pressures in

the Range (0.1 to 68) MPa,” Journal of Chemical &

Engineering Data 51, no.1 (2006): 190–208.

16. Betancourt S, Fujisawa G, Mullins OC, Carnegie A, Dong

C, Kurkjian A, Eriksen KO, Haggag M, Jaramillo AR y

Terabayashi H: “Análisis de hidrocarburos en el pozo,”

Oilfield Review 15, no. 3 (Invierno de 2003/2004): 60–69.

Andrews RJ, Beck G, Castelijns K, Chen A, Cribbs ME,

Fadnes FH, Irvine-Fortescue J, Williams S, Jamaluddin A,

Kurkjian A, Sass B, Mullins OC, Rylander E y Van Dusen

A: “Cuantificación de la contaminación utilizando el

color del crudo y del condensado,” Oilfield Review 13,

no. 3 (Invierno de 2001/2002): 24–43.

17. Li M, Tang HX y Roukes ML: “Ultra-Sensitive NEMSBased Cantilevers for Sensing, Scanned Probe and Very

High-frequency Applications,” Nature Nanotechnology 2

(Febrero de 2007): 114–120.

El recorrido libre medio de las moléculas es la distancia

promedio de desplazamiento de las moléculas entre

colisiones con otras moléculas.

68

A

E

C

B

D

> Una placa vibratoria para medir la densidad y viscosidad del fluido. La fotografía de la superficie superior del dispositivo DV MEMS muestra la bobina

de aluminio A, el puente de Wheatstone B, el resistor de silicio policristalino

dopado con boro C, que funciona como termómetro, y las zonas de fijación

de hilos de conexión D. La placa posee un espesor de 20 µm [0.0008 pulgada],

a la izquierda de la línea de guiones E. A la derecha de la línea de guiones,

el sensor exhibe un espesor adicional de 350 µm [0.014 pulgada] de silicio

monocristalino. Las fotografías del extremo inferior muestran un prototipo de

embalaje de bajo costo del Centro de Tecnología MEMS de Schlumberger

en Elancourt, Francia, incluyendo las fijaciones de hilos de conexión intrincados (extremo inferior, a la izquierda). Existe una versión más robustecida

de SKK (extremo inferior, a la derecha), adaptada a partir de un diseño de

Kyocera, que puede tolerar temperaturas y presiones extremas, además del

manipuleo de rutina. La placa está centrada en la abertura circular a través

de la cual fluye el líquido.

Oilfield Review

esta tecnología ha sido utilizada en Schlumberger

Water Services y se encuentra en los instrumentos Diver para el monitoreo a largo plazo de los

parámetros de calidad del agua subterránea y del

agua superficial.

A modo de ejemplo, el método de medición

del valor del pH utilizado en el Analizador de

Fluidos Vivos LFA para el Probador Modular de la

Dinámica de la Formación MDT de Schlumberger

se miniaturizó y automatizó para aplicaciones en

el mercado del agua.16 Esto se tradujo en un chip

de polímero de 1 por 3 pulgadas, que incluye una

entrada de agua, un depósito de tintura, resistores de fluidos, un mezclador pasivo, una zona de

interrogación óptica, una bomba y un filtro de

salida; todos conectados mediante canales

microfluídicos. No existe ninguna conexión vulnerable ya que no se utiliza ningún tubo y todo

se encuentra en el chip o soldado al chip

mediante un rayo láser, como es el caso de la

bomba (derecha).

El sistema utiliza una muestra de 50-μL por

medición, que es suficiente para reponer cinco

veces el volumen de los canales del chip, y un

volumen de reactivo de 1-μL para medir el pH

con un método de detección espectrométrico.

Todo el sistema está integrado en el instrumento

Diver, incluidas las funciones de manipuleo y

almacenamiento de datos para seis meses de

operación independiente, utilizando solamente

el equivalente a 21⁄2 baterías AA para obtener

600 mediciones. Los volúmenes pequeños utilizados

por los dispositivos microfluídicos constituyeron

una ventaja importante en este desarrollo.

Schlumberger también se ha involucrado en

el desarrollo de dispositivos microfluídicos para la

ejecución de diversas funciones de manipulación

y control de fluidos, tales como la separación de

fases y el monitoreo del flujo dentro de los canales microfluídicos. Si bien cada uno de estos

dispositivos provee una función altamente específica, cuando se combinan varios dispositivos, esos

dispositivos se convierten en las unidades preconfiguradas y reutilizables de una fábrica de

sistemas fluídicos; el “laboratorio en un chip.”

Un mundo pequeño, una gran promesa

A lo largo de la historia, la práctica de la integración condujo a ahorros significativos de costos y a

un mejoramiento de la eficiencia y el desempeño.

El desarrollo de los sistemas MEMS en la industria del petróleo y el gas podría conducir a la

integración de sensores, accionadores y funcionalidades computacionales en un solo chip.

Actualmente, no existe ninguna otra tecnología

que integre todas estas características en forma

Verano de 2007

> Dispositivo microfluídico integrado para el análisis de agua limpia.

Los instrumentos Diver de Schlumberger, para el monitoreo a largo

plazo de los parámetros de cantidad y calidad del agua subterránea y del agua superficial, se utilizan para medir el valor del pH de

muestras muy pequeñas de agua relativamente limpia. El dispositivo contiene una entrada de agua, un depósito de tintura, resistores de fluidos, un mezclador pasivo, una zona de interrogación

óptica, una bomba y un filtro de salida; todos conectados mediante canales microfluídicos, e incluye funciones de manipuleo de

datos y almacenamiento de datos para seis meses de operación

independiente. A modo de referencia, se muestra una moneda

de US$ 0.25.

fluida para los sistemas en sitio. En el campo

petrolero, un dispositivo pequeño que monitoree,

interprete y controle su entorno en forma remota

podría producir un impacto significativo en la

industria de E&P.

Las fuerzas ejercidas entre las moléculas

dominan los procesos químicos y, si se comprendieran, constituirían una forma sólida de predecir

las propiedades fisicoquímicas de los hidrocarburos que se encuentran en los yacimientos. Gran

parte de la teoría que se requiere para pasar de la

interacción molecular microscópica a las propiedades volumétricas macroscópicas de los fluidos

se conoce a partir de los métodos de mecánica

estadística. No obstante, para las moléculas no

esféricas complejas, las relaciones que unen el

micro mundo con el macro mundo no son bien

conocidas. Los avances registrados recientemente en los dispositivos de los sistemas MEMS

y de los sistemas nanoelectromecánicos (NEMS)

pueden cambiar esta situación.

Los dispositivos MEMS y NEMS ofrecen la

oportunidad para desarrollar métodos experimentales que permitirían el cuestionamiento de las

fuerzas ejercidas entre las moléculas. Estas mediciones podrían utilizarse luego como pauta para

definir el puente de unión entre el mundo microscópico y el mundo macroscópico. Actualmente, se

están utilizando placas en voladizo, similares al

dispositivo DV MEMS de Schlumberger, pero con

dimensiones aproximadamente 1,000 veces más

pequeñas para estudiar las fuerzas adhesivas

entre los polímeros y los metales. La utilización

de los dispositivos MEMS y NEMS en la ciencia

fundamental ha comenzado.

Por ejemplo, se ha desarrollado un sensor

apoyado en voladizo con transductores de desplazamiento electrónico integrado, de dimensiones

nanométricas, que se aproximan al recorrido

libre medio de las moléculas a presión

ambiente.17 Esto ha posibilitado la obtención de

mediciones de absorción con una resolución de

masa inferior a 1 attogramo, o 10-18 g.

Los científicos de Schlumberger y las universidades que operan en asociación están trabajando

para abordar los obstáculos que se presentan en

los ambientes de los campos petroleros cuando se

utilizan dispositivos MEMS y dispositivos microfluídicos. La expansión de las microtecnologías

en diversas áreas de E&P continúa a pasos acelerados. Por ejemplo, se están investigando

microtecnologías para aplicaciones prácticas en

monitoreo de yacimientos, mediciones LWD,

MWD y mediciones obtenidas con herramientas

operadas con cable, terminaciones inteligentes y

adquisición de datos sísmicos. En el mundo del

petróleo y el gas, no se necesita un microscopio

para ver que el pequeño mundo de los dispositivos MEMS y los dispositivos microfluídicos se está

expandiendo.

—MG

69