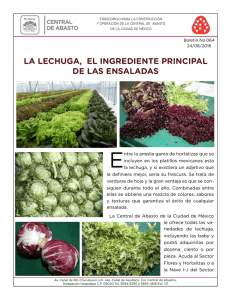

calidad

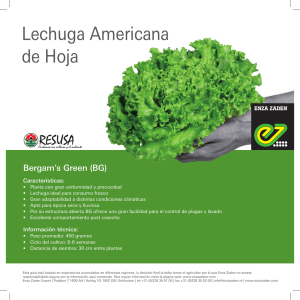

Anuncio