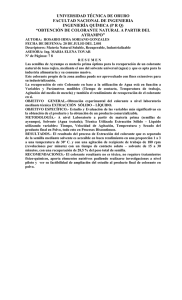

Diseño conceptual de un proceso de producción de colorante en

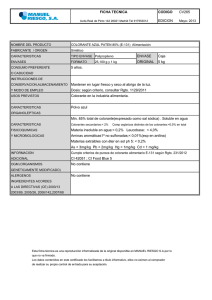

Anuncio