innovación tecnológica para diseño de un horno prototipo de cal de

Anuncio

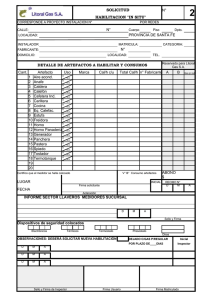

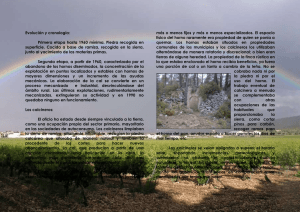

INNOVACIÓN TECNOLÓGICA PARA DISEÑO DE UN HORNO PROTOTIPO DE CAL DE PRODUCCIÓN INTERMEDIA, MODERADA INVERSIÓN Y ALTA EFICIENCIA 1. Presentación Los hornos verticales artesanales para limitada producción y mala calidad de cal, el producto industrial con mayores posibilidades de utilización en todos los sectores económicos, han evolucionado hasta la impresionante tecnología de los hornos de doble cuba regenerativos de alto costo de inversión y capacidades relativamente altas de producción, basados en el concepto de alternar periódicamente entre ambos hornos, la combustión y precalentamiento, con el propósito de conseguir la combustión completa del interior de las piedras, evitando el sobrecalentamiento de la parte superficial. Habiendo tenido la oportunidad de regular estos hornos, hemos comprobado la validez de tales fundamentos y conseguido resultados satisfactorios, pero también haber establecido la posibilidad de conseguir resultados iguales o mejores, desarrollando la innovación tecnológica que permita disponer de un diseño de horno intermedio de alta eficiencia y costos de inversión menores, aplicando y aprovechando nuestro alto nivel de especialización y experiencia en este campo. El horno que presentamos y ponemos a disposición de los productores y usuarios de cal de calidad suficiente para ser utilizada como reactivo químico, concebido y desarrollado exclusivamente con fundamentos técnicos, nuevamente nos ha permitido disfrutar de la belleza y utilidad invalorable de la ingeniería libre de influencias comerciales, simplificando la tecnología y poniéndola al servicio de los ingenieros y técnicos de plantas industriales que no solamente deben operar estos equipos en planta, sino también participar directamente en su dimensionamiento y adaptación a sus requerimientos y características productivas, convirtiéndose en los protagonistas de los procesos productivos a su cargo y eliminando la absurda dependencia de los fabricantes que explicablemente desarrollan la tecnología que conviene a sus propios intereses económicos. 2. DEFINICIÓN DE METAS Y OBJETIVOS El Horno iLiTeC ha sido proyectado a satisfacer el vacío existente en el mercado de consumo de cal viva de calidad tipo A, asegurando los siguientes parámetros operativos: 2.1 Capacidad de producción 100 a 300 t/d con similares características del producto, consumo específico y eficiencia térmica por cada unidad productiva, habiendo sido concebido su diseño para integrar sucesivamente nuevos hornos en forma indefinida, permitiendo el crecimiento de sistemas modulares integrados, en función del crecimiento del mercado de consumo. 2.2 Calidad del producto Dependiendo de la calidad de calizas disponibles, bajo la consideración de seleccionar calidades adecuadas como condición indispensable, asegurar las siguientes características de la cal viva producida: Más de 90 % de cal útil Reactividad con el agua mayor a 10 °C/min y/o nivelación térmica asintótica en menos de 3 minutos (ASTM C-110). Contenido de impurezas en los niveles mínimos requeridos para su empleo en procesos determinados. 2.3 Consumo específico Tomando en consideración experiencias con otros tipos de hornos, se ha establecido la factibilidad de obtener un consumo promedio inferior a 1000 Kcal/Kg de cal producida, pudiendo alcanzar valores inferiores contando con caliza de características favorables y gas natural como combustible. 2.4 Combustible El horno iLiTeC ha sido diseñado para utilizar gas natural, aprovechando sus ventajas y posibilidades, pudiendo usar alternativamente Gas Natural Alternativo (GLP + Aire comprimido) como Back Up para asegurar continuidad operativa en emergencias por interrupción del suministro de gas natural. Podría ser adaptado al uso de combustibles alternos líquidos con las innovaciones tecnológicas que resulten apropiadas. 2.5 Tamaño de piedra Para una adecuada circulación de gases se ha considerado un tamaño de piedra promedio de 2-3 pulgadas; mínimo 1 ½ y máximo 3 ½ pulgadas de diferentes formas, debiendo comprobarse que la caliza utilizada no decrepites combinadas, producto de la trituración normal de planta. En las Figuras 1 y 2 se muestra que para conseguir la cal objetivo tendremos que mantener en el horno una temperatura máxima de 1100 °C utilizando caliza de forma Figura 1 3. Fiigura 2 CONCEPCIÓN BÁSICA FUNDAMENTAL DEL HORNO iLiTeC El Horno de Doble Cuba Regenerativo, como se ha mencionado, fundamenta su buen control de la temperatura de calcinación en la alternancia de periodos de combustión en ambos hornos, evitando el sobrecalentamiento en la zona de reacción en la forma que se aprecia en la Figura 3. Figura 3 Comparación de las curvas térmicas de un horno vertical tradicional y el horno de doble cuba regenerativo A diferencia del horno vertical normal individual, en el cual para lograr calcinar el corazón de la piedra se tiene que elevar la temperatura de la zona de reacción, en el de doble cuba, se controla tal temperatura para conseguir el mismo resultado, al alternar la combustión en ambos hornos y lograr una mejor distribución de calor mediante la inyección del combustible mediante lanzas que ubicadas en el techo, introducen la mezcla combustible y aire comprimido que también refrigera las lanzas, en la zona de reacción (Figura 4). Figura 4 Inyección de combustible y aire en los Hornos Maerz Estos sistemas de inyección con lanzas, sin embargo, focalizan la combustión en puntos localizados, produciéndose la combustión con una llama que impacta sobre las piedras, produciendo 2 problemas típicos en este tipo de hornos: Provocan la formación de aglomeraciones de piedras en forma de bloques que dificultan la progresión del material en proceso y dificultan su descarga. Estas irregularidades y sobreconcentración térmica, provoca la disminución de la reactividad de la cal producida. Como expertos y autores de la Teoría Inorgánica de la Combustión, hemos logrado sustituir las lanzas de acero refrigeradas, ubicando llamas que completan su combustión con el aire que asciende de la zona de enfriamiento, logrando una dinámica de fluidos que permite una homogénea zona de calentamiento inicial y una zona de reacción de equilibrio termodinámico adiabático isotérmico, al establecer una simbiosis perfecta entre la generación de calor de la combustión y su consumo inmediato en la reacción fuertemente endotérmica de la descarbonatación, consiguiendo una calcinación suave y efectiva de la piedra en toda su masa, como se parecía en la Figura 5. En esta forma aseguramos el máximo nivel de descarbonatación sin caliza en el corazón de la cal producida y alta reactividad del producto. Figura 5 Curva Térmica de gases y progresión del material en el Horno iLiTeC 4. Definición de zonas en el horno Basados en el equilibro termodinámico adiabático térmico d ela zona de reacción, complementariamente definimos las zonas del proceso en el interior del horno(Figura 6). Figura 6 Zonas en el Horno Las dimensiones y conformación de zonas del horno han sido definidas con análisis detallados de las condiciones de transferencia de calor de radiación y convección en la parte externa, pero fundamentalmente en la migración térmica por conducción a través de la cal y caliza hasta llegar al corazón de la piedra y la migración másica del CO2 desprendido y eliminado del medio para mantener el flujo sin acumulación de presión parcial que interrumpa la cinética de la reacción de descarbonatación: La zona de pre-calentamiento tubular con flujo casi estacionario de gases y piedra en contracorriente, permite disponer de un apreciable calentamiento de la superficie de la piedra y su introducción hacia el interior, aprovechando la conductividad térmica favorable de la caliza. Al llegar a la zona de calentamiento y el inicio de reacción, el área de flujo se amplía para aumentar el tiempo de retención de material y se proporciona un primer aporte de calor orientado a iniciar la descarbonatación superficial y su progresión hacia el interior. En la zona de reacción principal se aporta la mayor cantidad de calor para acelerar la migración térmica a través de la cal ya formada, con menor conductividad que la caliza, completando la calcinación sin exceder niveles térmicos que formen cristales, manteniendo una condición de equilibrio isotérmico y adiabático entre el calor aportado por los quemadores inferiores y el consumido por la calcinación, fuertemente endotérmica (612 cal/Kg). Al completarse la calcinación, se produce una primera inyección de aire comprimido que permita favorecer el congelamiento de la calidad de cal conseguida y posteriormente se introduce el aire soplado de enfriamiento, con suficiente impulso para progresar a través de la cama de piedra, suministrando oxígeno a la combustión en las zonas de reacción y calentamiento. 5. Sistema de Control Operativo La principal innovación tecnológica del Horno Vertical iLiTeC consiste en la simplificación de su control operativo, manejando 2 circuitos dinámicos integrados que transcurren por instalaciones apropiadas para desarrollo del proceso de calcinación, efectuando el aporte térmico requerido en las zonas de precalentamiento, calentamiento, reacción y enfriamiento, utilizando quemadores específicamente diseñados para mantener condiciones termodinámicas apropiadas para conseguir calcinación completa con esfuerzos térmicos moderados y un suficientemente rápido enfriamiento posterior que permita mantener una buena reactividad y solubilidad en la cal producida. 5.1 Circuito de material (caliza/cal) Para facilitar el control operativo del sistema y permitir su integración en un sistema Skada que permita operar el horno desde sala de control y su automatización integral, posterior a su puesta a punto en manual, hemos establecido un sistema integrado de alimentación y descarga basadps en el mismo concepto. Para conseguir este propósito y basados en la experiencia con otros sistemas de descarga y dosificación de materiales sólidos, hemos desarrollado la innovación tecnológica de instalar sistemas de parrillas dobles; la primera rotatoria con perforaciones de descarga en la parrilla fija inferior que entreguen el material de alimentación al horno (caliza) y simultáneamente descarguen la cal producida en la parte inferior. El control operativo de ambas se realizará en forma integrada, con adaptación correspondiente a la relación volumétrica y másica, correspondientemente apropiada. 5.2 Circuito de gases circulantes También como una innovación tecnológica orientada a la simplificación operativa, se ha considerado una integración funcional entre el ventilador exhaustor que forme el tiro que succione los gases circulantes, eliminando el CO2 de la zona de reacción y el aire de enfriamiento aportado por un ventilador (soplador) que forme el tiro forzado que cumpla las funciones de enfriar la cal y recuperar calor para el sistema. El tiro forzado creado por el soplador de aire de enfriamiento y el tiro inducido creado por el ventilador exhaustor serán dimensionados en potencia, caudal y presión para equilibrar ambos impulsos con presión mínima en la zona de reacción. La regulación sincronizada de ambos estará basada en el manejo permanente de los balances de materia y energía del sistema. 5.3 Sistema de combustión La utilización de gas natural en el horno iLiTeC no se limita al aprovechamiento de su poder calorífico; en nuestro diseño y también como una innovación tecnológica, aprovechamos también la energía potencial de su presión, para utilizarla como energía cinética que además de succionar parte del aire requerido para su combustión, introduzca el flujo forzado a la zona de reacción, desarrollando la reacción en su interior, estableciendo la simbiosis de la combustión exotérmica con la descarbonatación endotérmica en proceso. Para asegurar combustión completa, adicionalmente se instalará un anillo de aire secundario soplado que permita formar una llama de alta velocidad y potencia necesarias.. 6. Estructura del Horno La estructura física del horno iLiTeC será definida después del diseño del proceso y las operaciones que lo conforman, estando constituida por 3 componentes principales: Obra civil con la planificación requerida para contener toda la estructura metálica y los equipos auxiliares del sistema de producción de cal, procesamiento para embolsado de cal viva y sistema de apagado de cal. Estructura metálica del horno dividido en piezas que permitan su fabricación individual en taller que serán ensambladas en planta para formar el conjunto del hotno en condiciones operativas. El revestimiento refractario/aislante que corresponda será conformado por ladrillo refractario de la calidad que corresponda a cada zona y una capa de espesor adecuado de fibra cerámica en contacto con la pared metálica externa, suficiente para tener 60 °C en la cara externa. Será diseñado e instalado en cada pieza individual. La dilatación radial será absorbida por la fibra cerámica y al armar la estructura de las paredes del horno, las uniones trabajarán como juntas de dilatación circular. 7. Sistema integrado de producción de cal y control de emisiones. El Horno Intermedio constituye una unidad productiva comprobada hasta una capacidad máxima garantizada de 300 TM/día de cal Tipo A. Para disponer de mayores tonelajes con calidad garantizada hemos considerado la posibilidad de integrar varios hornos. Para conseguir esta integración y simultáneamente eliminar las emisiones ambientales, hemos concebido la posibilidad de hacer burbujear los gases del último horno en una lechada de cal, produciendo Carbonato de Calcio Precipitado como sub-producto. Ing. Percy Castillo Neira