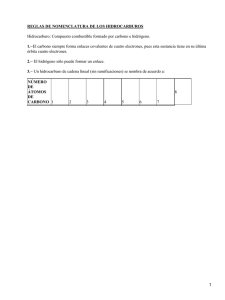

indice tentativo

Anuncio