Tracción

Anuncio

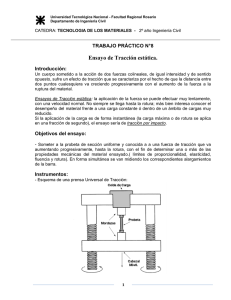

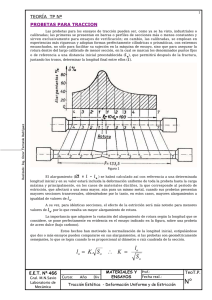

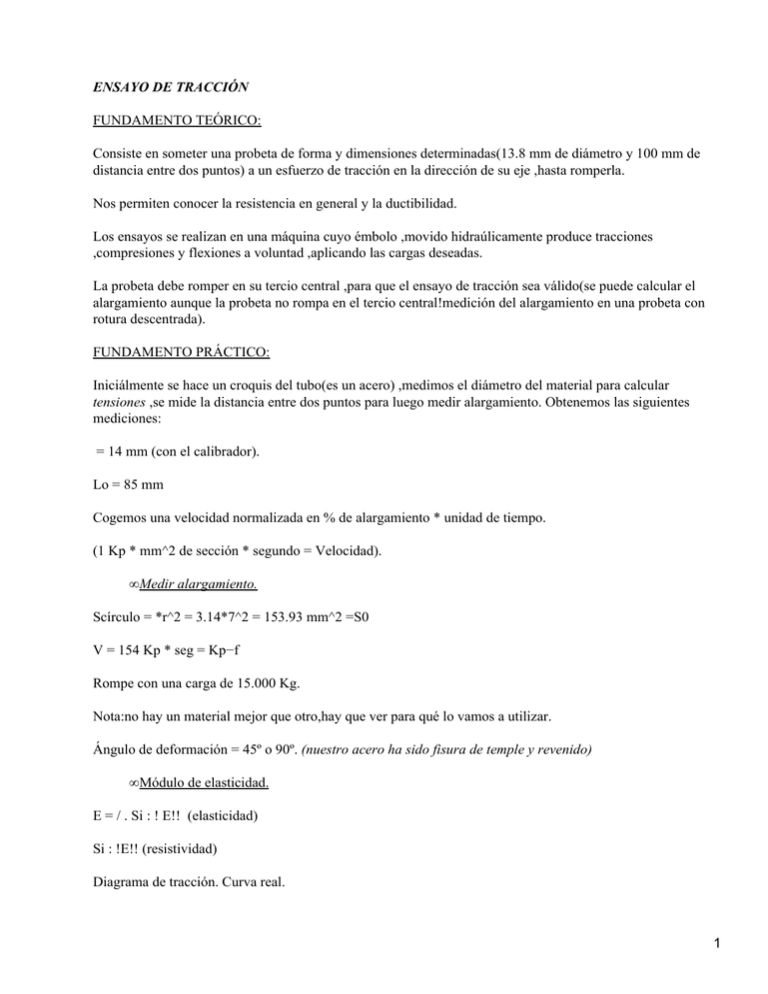

ENSAYO DE TRACCIÓN FUNDAMENTO TEÓRICO: Consiste en someter una probeta de forma y dimensiones determinadas(13.8 mm de diámetro y 100 mm de distancia entre dos puntos) a un esfuerzo de tracción en la dirección de su eje ,hasta romperla. Nos permiten conocer la resistencia en general y la ductibilidad. Los ensayos se realizan en una máquina cuyo émbolo ,movido hidraúlicamente produce tracciones ,compresiones y flexiones a voluntad ,aplicando las cargas deseadas. La probeta debe romper en su tercio central ,para que el ensayo de tracción sea válido(se puede calcular el alargamiento aunque la probeta no rompa en el tercio central!medición del alargamiento en una probeta con rotura descentrada). FUNDAMENTO PRÁCTICO: Iniciálmente se hace un croquis del tubo(es un acero) ,medimos el diámetro del material para calcular tensiones ,se mide la distancia entre dos puntos para luego medir alargamiento. Obtenemos las siguientes mediciones: = 14 mm (con el calibrador). Lo = 85 mm Cogemos una velocidad normalizada en % de alargamiento * unidad de tiempo. (1 Kp * mm^2 de sección * segundo = Velocidad). • Medir alargamiento. Scírculo = *r^2 = 3.14*7^2 = 153.93 mm^2 =S0 V = 154 Kp * seg = Kp−f Rompe con una carga de 15.000 Kg. Nota:no hay un material mejor que otro,hay que ver para qué lo vamos a utilizar. Ángulo de deformación = 45º o 90º. (nuestro acero ha sido fisura de temple y revenido) • Módulo de elasticidad. E = / . Si : ! E!! (elasticidad) Si : !E!! (resistividad) Diagrama de tracción. Curva real. 1 • Límite de elasticidad convencional!se le mete una carga ,se le quita y vemos si llega al 0.2% de deformación permanente. F = 13.000 Kg(lo sacamos de la gráfica)!a partir de 13.000 Kg de fuerza se empieza a producir la rotura. e = 84.45 Kp/mm^2 = Fuerza/Sección = 13.000/153.93 = 84.45 Kp/mm^2(máxima carga que puede soportar). 13.000 Kg!153.93 10.000 Kg!X X = 118.4 mm^2.(sección que tiene que soportar 10.000 Kg). • Tensión de rotura. r = 15.000/153.93 = 97.44 Kg/mm^2.!índice de calidad.(máximo esfuerzo que aguanta,la máquina sólo sabe de esfuerzos). • % de alargamiento y % de estricción. Volvemos a medir con el calibrador.Medimos la distancia entre los dos puntos. = (Lu − L0/L0)*100 L = 99.2 mm 85!99.2−85 100!X X = 16.70(lo que alarga como = 9.2 mm máximo el material por cada 100 unidades). Medimos la sección: S = *r^2 = 3.14*(9.2/2)^2 = 66.44 mm^2 % = [(S0−S) / S0 ]*100 = [(153.93−66.44) / 153.93]*100 =56.83%(estricción de rotura). Prácticas de Fundamentos de Ciencias de los Materiales 2 2