Febrero 2016, No. 46

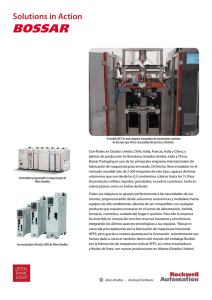

Anuncio