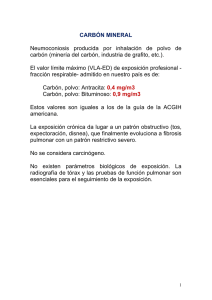

UNIVERSIDAD DE CHILE

Anuncio