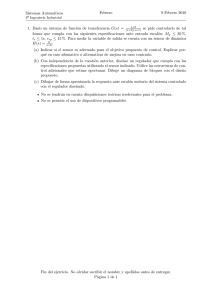

Diseño de reactores de investigación con combustibles de UMO

Anuncio