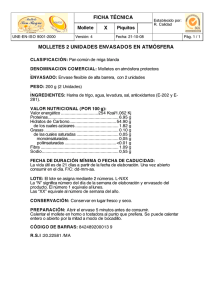

Recomendaciones sobre Buenas Prácticas de Fabricación y

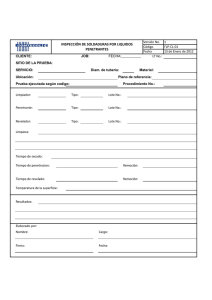

Anuncio