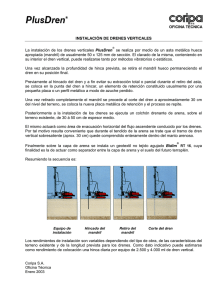

Materiales envolventes

Anuncio