Tesis 1E1

Anuncio

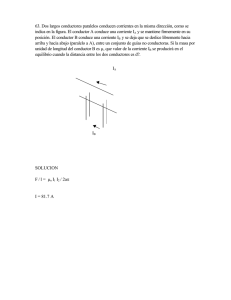

CAPÍTULO IV CARACTERÍSTICAS DE DISEÑO DEL SISTEMA DE ENERGÍA AC DE EMERGENCIA Como se expuso en el capítulo anterior, este es un sistema de respaldo diseñado a través de un software llamado Visual Basic 6.0. Este diseño viene de un estudio previo basado en los Grupos Motogeneradores y sus sistemas, así como también la instalación y ubicación de los mismos. Para tal estudio fue necesaria la búsqueda de Estándares Internacionales (IEEE) los cuales no especifican de manera directa el desempeño de estos equipos dentro de la rama de las telecomunicaciones, pues cada empresa cuenta con sus propias normas. Sin embargo, existen normas de organismos como IEC, NEMA, que son empleadas por los fabricantes de equipos eléctricos para recomendaciones de uso. Estas recomendaciones vienen incluidas en los manuales de especificaciones las cuales deben ser cumplidas a cabalidad. Todas estas normas incluyendo los estándares de la IEEE se encuentran implícitas en el Código Eléctrico Nacional (CEN), y a su vez incluidas en manuales como lo es el Manual del MOP. Por tanto este diseño se rige por los diferentes manuales y por el CEN ya que estas son normas obligatorias en la ejecución de proyectos de instalaciones eléctricas en Venezuela. Este diseño tiene la particularidad de realizar cálculos, que permiten la selección del equipo (GMG), escoger todo el sistema eléctrico (conductores, Protecciones, tuberías etc) y recomendar los demás sistemas que componen los Grupos Electrógenos todo esto a través del Software. Este capítulo se enfoca en los criterios y normas utilizados para el diseño. 62 4.1 Selección de los Datos Iniciales de la Empresa Esta selección se hace tomando en cuenta la necesidad que tienen las centrales y estaciones de transmisión de CANTV para diseñar e instalar un sistema de energía AC de emergencia; teniendo como datos mínimos, iniciales y principales: tipo de sistema, tensión, factor de potencia, frecuencia, velocidad sincrónica (RPM), potencia de carga ó bien llamada demanda eléctrica, y por último haciéndose énfasis en la temperatura ambiente del lugar, donde se hace el estudio del diseño. Es a partir de este último factor que se tiene conocimiento del tipo de tecnología a utilizar. Una vez seleccionados los datos anteriormente mencionados se da lugar a la selección de la capacidad del GMG por medio del software, así como también al cálculo y diseño de los sistemas que componen a este equipo. Cada uno de los procedimientos realizados anteriormente permitirá que el equipo funcione de manera correcta a la hora de instalar el sistema de respaldo. 4.1.1 Tensión y Tipo de Sistema. CANTV, internamente cuenta con transformadores de alta capacidad (Mini Subestación) quienes convierten la tensión de alta proveniente de la red eléctrica comercial o acometida (13.8 KV ó 34.5 KV según sea el caso) en niveles de baja tensión normalizados por CADAFE siendo estas: 120/208 V, 220/380 V, 240/416 V, 277/480 V en servicio trifásico. La particularidad que tiene esta empresa es utilizar transformadores secos para convertir estas tensiones en tensiones de uso comercial o residencial, lo que representa la alimentación de las cargas de iluminación, aires acondicionados, entre otras, existentes en las oficinas y demás lugares internos de estas centrales. Los sistemas utilizados son sistemas trifásicos (3φ) a 4 hilos con conexión en estrella (carga conectada en estrella). Por consiguiente el sistema de energía AC de emergencia tiene una conexión estrella-estrella (Y-Y), lo que significa que la conexión del GMG es en estrella, y la carga esencial conectada a este también. Por lo tanto para efectos del programa de diseño, la tensión se hace variable ya que depende de los requerimientos de la Central ó Estación donde se vaya a instalar el Sistema de Respaldo. 63 4.1.2 Factor de Potencia. Al igual que la tensión, el factor de potencia es otra variable, ya que este “es la proporción que expresa qué porcentaje de la potencia aparente (KVA) que fluye en un circuito de AC corresponde a la potencia real en (KW)” (Manual de capacitación de grupos electrógenos de reserva, 2005). Por ende, a medida que varía la carga o potencia aparente (KVA) varía el factor de potencia. En el diseño se toman 4 valores de factor de potencia generalmente usados (1, 0.9, 0.8, 0.7) para la búsqueda en tablas de las capacidades de distribución correspondientes al cálculo de conductores por capacidad de corriente para la instalación del GMG. 4.1.3 Frecuencia (Hz) y Velocidad (RPM). La frecuencia es constante ya que estas centrales trabajan a 60 Hz, y requieren motores de 4 polos, excitación permanente y campo giratorio, girando a una velocidad nominal de 1800 RPM. Esta velocidad puede variar si se utilizan grupos electrógenos con diferente número de polos. 4.1.4 Carga Eléctrica (KVA). Es un factor básico para el diseño y selección del GMG. En el caso de las estaciones de transmisión, centrales telefónicas, y repetidoras, las cargas están asociadas a iluminación, aires acondicionados, computadoras y cargas de los rectificadores. Existen dos tipos de cargas básicas que pueden ser conectadas a un generador. Estas son los motores AC que pueden funcionar conectándolos a los conductores trifásicos de 208V y cargas diferentes a estos como lo son las cargas monofásicas y bifásicas. Éstas últimas deben ser estudiadas y analizadas previamente por separado para conocer el consumo de los equipos, y seguidamente hacer una sumatoria de las mismas, para obtener la carga o demanda total de consumo. Cargas de Iluminación y Aires Acondicionados Este tipo de cargas generalmente son monofásicas y/o bifásicas. Estas pueden ser conectadas en cualquier parte del circuito trifásico entre las diversas fase y el neutro siendo monofásica y bifásicas entre fase y fase, por lo que se hace necesario equilibrar estas cargas e identificar su conexión. Para el cálculo y análisis completo se debe establecer que fase suministra la potencia a estas cargas. 64 Cargas de Rectificadores Los rectificadores son alimentados por carga en KVA y estos tienen la función de rectificarla para convertirla en carga DC y esta a su vez alimentar a otras cargas como lo son los equipos de transmisión y datos en las centrales telefónicas. Las cargas grandes de estos rectificadores pueden causar grandes daños al generador. Cuando un rectificador se dispara genera armónicos de corriente que crean un recalentamiento en el generador. Si los devanados se calientan excesivamente se puede ocasionar un daño permanente en el generador. Cargas de Computadoras Las computadoras toman potencia directamente del generador. Estos equipos son sensibles a variaciones de tensión y/o frecuencia. Un UPS o un sistema de suministro de potencia ininterrumpida de pequeña capacidad aseguran el funcionamiento de los aparatos mientras entra en operación el GMG. Queda a cargo de la empresa en todo caso suministrar la carga que desea que respalde el Sistema de Energía AC de Emergencia. 4.1.5. Temperatura Ambiente. Esta selección se hace tomando en cuenta el lugar donde se va a instalar el equipo GMG. “Es la temperatura del aire circundante, en la cual funciona el equipo. Generalmente la temperatura ambiente se expresa en Grados Celsius (ºC) cuando se trata de equipos eléctricos” (Manual de capacitación de grupos electrógenos de reserva, 2005). 4.2 Selección de la carga a respaldar por el GMG 4.2.1 Conceptos básicos para el estudio de la Carga. • Carga Conectada. Es la sumatoria de la potencia en vatt (W) de todos los equipos eléctricos (datos de placa) que se conectan a la red que llega a los tableros que se encuentran en las centrales, Tablero Principal; Tablero Normal y Tablero de Emergencia. Un tablero es “un panel o grupo de unidades de paneles, diseñados para ensamblaje de un sistema de barras con interruptores o sin ellos” (Penissi, 2002). Pueden ser los interruptores automáticos o no, contra sobrecorriente. Estos interruptores se usan también para operación 65 de los circuitos de iluminación, tomas de uso general o fuerza. Esta potencia también puede ser expresada en (KW) o (KVA) según sea el caso. Generalmente la carga en las centrales está dividida en carga esencial y carga no esencial. La carga esencial se refiere a la carga de los equipos que necesitan estar operando en todo momento como los rectificadores, aún cuando hay falla de red, ya que sin estos no se pueden alimentar los equipos que consumen la carga DC como son los equipos de transmisión y recepción de datos, causando perdidas severas en la red de telecomunicaciones, esta carga es la llamada emergencia. La carga no esencial es la carga de los equipos, alumbrado, aires acondicionados y otros artefactos eléctricos que no son primordiales a la hora de que exista un fallo por parte de la red. • Demanda Eléctrica. Es la carga en KVA ó KW que se utiliza durante cierto período. (Penissi, 2002) En los casos donde las centrales telefónicas o estaciones de transmisión ya estén edificadas y su carga ya esté constituida y requieran de un sistema de energía AC de respaldo. • Demanda Máxima. Es el máximo consumo en un cierto período de tiempo durante el estudio de la carga. Para conocer la carga de las centrales telefónicas o estaciones de transmisión, se propone lo siguiente: • Realizar un estudio previo de carga por medio de un instrumento de medida específico para tal fin por un período de una semana o más, y así efectuar los análisis respectivos. • Hacer una solicitud del consumo diario de carga o demanda eléctrica al personal autorizado dentro de la empresa para tal fin. 4.2.2 Criterios y Cálculos de la Carga a Respaldar. Como se mencionó en el apartado 4.1.4 la carga es un dato primordial al momento de realizar proyectos de este tipo ya que si no se tiene conocimiento de esta es imposible realizar la selección del GMG para la emergencia. 66 Para la selección y análisis de la carga que se quiere respaldar es recomendable tomar en cuenta lo siguiente: • La carga actual ó lo que es lo mismo la carga total conectada, dada en KVA. • El porcentaje de carga actual o carga total a respaldar según se requiera. • La proyección de la central (crecimiento a futuro de la carga en KVA) según sea el caso, dada en años. • Incremento Anual de la carga ó porcentaje de rata de crecimiento anual de la carga según sea el caso. Para la utilización del software todos estos datos deben ser del conocimiento del usuario. Este software fue realizado en base a las necesidades y requerimientos que puedan presentar las centrales telefónicas o estaciones de transmisión, aunado a esto la selección de la potencia para la búsqueda del GMG se divide en 2 partes, donde el usuario tendrá la capacidad de escoger la que mejor le convenga dependiendo de la complejidad del diseño. A continuación se muestran las 2 opciones con sus respectivos criterios y cálculos: Carga en KVA para Diseño Proyectada Esta es la carga que tiene un crecimiento a futuro, es decir una proyección en años. Esta carga puede ser proyectada con el conocimiento de los datos expuestos en el apartado 4.2.2, como también puede ser proyectada directamente por el usuario. a. Proyectada con una Rata de Crecimiento del X % Anual ó en KVA anual Este es un cálculo de diseño que se hace tomando en cuenta la carga actual o lo que es lo mismo la carga total conectada de la central o estación, a la cual se le aplica un porcentaje de la carga que se desea respaldar (porcentaje de carga de emergencia). Luego con los años y el incremento anual bien sea en % o en unidades de KVA se hace el cálculo de la potencia de búsqueda para la selección del equipo. Es importante destacar que los GMG para un mayor rendimiento de generación trabajan al 80% de su carga nominal. En este diseño el GMG debe suplir toda la carga de respaldo cumpliendo con lo mencionado anteriormente, lo que evitará daños a este y a otros equipos en conexión. A continuación se muestra la ecuación que describe 67 el cálculo de potencia a la que opera el GMG seguido de un ejemplo: PopGMG = 80% PotNom (4.1) Donde: Pop GMG = Potencia de operación (KVA) del GMG. PotNom=Potencia nominal (KVA) del GMG. Ejemplo 4.1. Se tiene un GMG con una potencia real del 125 KVA. ¿Cuál será la potencia de operación a la que trabajará el equipo para no sufrir daños? Solución: Haciendo uso de la ecuación 4.1 se tendrá: Pop GMG = 80% 125 KVA = 100KVA Por lo tanto se puede concluir que un motor de 125 KVA puede respaldar una carga máxima de 100KVA y operar sin riesgo alguno al 80% de su carga nominal. Para obtener la carga a respaldar proyectada se procede de la siguiente manera: a.1 Proyectada con un Crecimiento anual en KVA: Tomando en cuenta los siguientes datos: carga actual de la central (KVA), el porcentaje de carga a respaldar (%KVA), la proyección de la central (años) y el incremento anual (KVA). Se procede a aplicar las siguientes fórmulas de manera consecutiva hasta llegar a la ecuación final, la cual se utilizará para la búsqueda de la capacidad del GMG: Pot 1 = CA * %CR Donde: Pot1=Potencia en KVA a respaldar CA=Carga actual de la central (KVA) %CR=Porcentaje de carga a respaldar (4.2) 68 Pot 2 = Pot1 + ( IA * PC ) 1 año (4.3) Donde: Pot2=Potencia proyectada a años Pot1=Potencia en KVA a respaldar IA=Incremento anual PC=Proyección de la central en años. PotB 3 = 1.25 * Pot2 (4.4) Donde: PotB 3= Potencia a respaldar proyectada con un incremento anual (con un factor del 1.25 para que el GMG supla la carga total a respaldar). Nota1: La potencia con el incremento anual (Pot2) se multiplica por un factor del 1.25 para que el GMG supla la carga total a respaldar, esto significa que la búsqueda de la capacidad del equipo será al 100% (potencia nominal), por lo tanto haciendo referencia a la ecuación 4.1 se pude concluir que la PotB 3 es la potencia nominal del GMG (en el caso en que esta carga sea un número entero y se encuentre en base de datos exactamente igual, de lo contrario se tomará la potencia que sea mayor inmediata a la PotB 3, por lo que ya no se cumpliría con exactitud la ecuación 4.1, respecto a su potencia nominal; pero si que la operación del GMG siempre debe ser el 80% de esta, solo que tendría un % mas de reserva) y la Pot2 es la potencia de operación del motor (dependiendo de lo anteriormente dicho ya que si es exacta la potencia nominal calculada a la buscada, se cumple la ecuación 4.1 de lo contrario esta potencia tendrá un incremento, es decir un % de respaldo mas, lo que significa que se podrá conectar mas carga al motor de la establecida). Luego de estos tres cálculos el software buscará la capacidad del equipo por base de datos de los GMG comerciales con la siguiente condición: 69 Capacidad del GMG (KVA) ≥ PotB 3 (4.5) a.2 Proyectada con una Rata de Crecimiento anual (%): Tomando en cuenta los siguientes datos: carga actual de la central (KVA), porcentaje de carga a respaldar (%KVA), proyección de la central (años) y rata de crecimiento anual (%KVA). Se procede a aplicar las siguientes fórmulas de manera consecutiva hasta llegar a la ecuación final, la cual se utilizará para la búsqueda de la capacidad del GMG: RC = CA* % de CR * %RC (4.6) Donde: RC=Rata de Crecimiento anual (KVA) CA= Carga actual de la central (KVA) %CR=Porcentaje de carga a respaldar %RC=Rata de Crecimiento (%) Seguidamente de esta ecuación se aplica la ecuación 4.2 para buscar la Potencia en KVA a respaldar. Luego de esta se utiliza la siguiente ecuación: Pot 3 = Pot1 + ( RC * PC ) 1 año (4.7) Donde: Pot3= Potencia proyectada a años Pot1=Potencia en KVA a respaldar RC=Rata de Crecimiento anual (KVA) PC=Proyección de la central en años. PotB 4 = 1.25 * Pot3 (4.8) PotB 4= Potencia a respaldar proyectada con una rata de crecimiento (con un factor del 1.25 para que el GMG supla la carga total a respaldar). 70 Aunado a esto se cumple lo expuesto en la nota1, con la diferencia que PotB3 será en este caso PotB 4 y Pot2 será Pot3 así como también la ecuación 4.5, condición para la selección del GMG reemplazando PotB 3 por PotB 4. b. Proyectada por el Usuario Este cálculo se hace tomando en cuenta la carga que es proyectada previamente por el usuario, haciendo referencia que a esta se le multiplica un factor de corrección del 1.25 para dar seguridad que el motor supla toda la carga de respaldo trabajando al 80% de su capacidad nominal. La ecuación que describe esto es la siguiente: PotB2 = 1.25 * CargaProy (4.9) Donde: CargaProy = Carga a respaldar proyectada por el usuario. PotB 2 = Potencia a respaldar proyectada por el usuario en KVA (con un factor del 1.25 para que el GMG supla la carga total a respaldar). Por lo tanto esta opción cumple con la nota 1 tomando en cuenta que PotB 3 en este caso será PotB2 y Pot2 será la CargaProy. Carga en KVA para Diseño Actual Es un cálculo donde se toma en cuenta la carga actual de la central, sin ningún tipo de proyección. Este sería útil a la hora de hacer un cambio de equipo donde la selección y cálculos de materiales de los sistemas que constituyen el diseño de instalación de un GMG servirían de comprobación con los ya existentes. Por lo que se requiere aplicar la siguiente ecuación para obtener la potencia a partir de la cual será seleccionada la capacidad del GMG: PotB1 = 1.25 * CA (4.10) 71 Donde: PotB1 = Potencia actual a respaldar en KVA (con un factor del 1.25 para que el GMG supla la carga total a respaldar). 4.3 Selección del tipo de tecnología a utilizar 4.3.1 Enfriamiento por Aire. Los grupos electrógenos enfriados con aire pueden tener uno de los tres grupos básicos de sistemas de enfriamiento por aire. Aire a Presión Son sistemas basados en el aire que requieren los GMG para su correcto funcionamiento. En un sistema de aire a presión, el aire de enfriamiento es aspirado a través del frente del motor, circula alrededor de las aletas del bloque de cilindros y la culata y es expulsado hacia la parte de detrás del extremo del grupo electrógeno donde está el generador. Este tipo de sistema es más adecuado para áreas abiertas, bien ventiladas. No se recomienda para áreas confinadas a menos que se utilicen ventiladores de entrada y de extracción para lograr la circulación de aire necesaria. (Manual de instalación para grupos electrógenos modelos de reserva, 2005). Ver Anexo 4. Air -VacTM La circulación del aire es opuesta a la del sistema convencional de enfriamiento por aire a presión. Se puede usar este sistema en áreas confinadas, ya que utiliza una hélice flotadora que se conecta fácilmente al sistema de conductos. Este tipo de sistema debe ser instalado por la fábrica. (Manual de instalación para grupos electrógenos modelos de reserva, 2005). Ver Anexo 5. Ducto de Ventilación El sistema de ducto de ventilación, es otro tipo de enfriamiento por aire, utilizado en modelos de gas enfriados por aire y algunos modelos diesel, este sistema tiene unos conductos especiales que dirigen el flujo de aire calentado a la salida, situada encima o al costado del motor, la salida del aire puede estar arriba o a un lado del motor. Normalmente los conductos adicionales están conectados a los conductos del motor, para transportar el aire transportado al exterior. (Manual de instalación para grupos electrógenos modelos de reserva, 2005). 72 4.3.2 Enfriamiento por Agua. Los tres sistemas de enfriamiento más comunes usados para grupos electrógenos son: radiador remoto montado en la unidad, agua de ciudad y enfriador remoto. (Manual de instalación para grupos electrógenos modelos de reserva, 2005). Enfriamiento con Radiador Montado en la Unidad (Radiador Incorporado al GMG) Este es el sistema más común para grupos electrógenos con motor de 20 KW o más. Los principales componentes del sistema son un ventilador motorizado y una bomba de agua circulante, un radiador y un termostato. La bomba hace circular el agua a través del motor hasta que este alcanza la temperatura de operación. Entonces el termostato se abre y permite la circulación a través del radiador. También puede cerrarse limitando el flujo según sea necesario, para impedir el sobreenfriamiento. El ventilador impulsa aire desde el lado del radiador cercano al motor a través de la superficie de enfriamiento. Se puede invertir la circulación de aire usando un ventilador de succión, pero generalmente no se recomienda hacerlo porque puede interferir con el flujo de aire de enfriamiento del generador, que se mueve en la misma dirección que el ventilador normal del motor. Siempre que se instale un grupo electrógeno dentro de un edificio o de un reciento, el aire del radiador debe salir al exterior mediante ducto. Los ductos deben ser cortos, rectos y con el mínimo posible de obstrucciones. La conexión desde el reborde del conducto del radiador hasta la salida de conductos debe ser de lona fuerte, silicona o un material flexible similar para prevenir el ruido y la transmisión de la vibración. La abertura de entrada de aire debe ser debe ser por lo menos tan grande como la salida, pero preferiblemente 50% más grande. Se escogerá el lugar para la entrada y la salida de aire de tal modo que no haya recirculación de aire dentro o fuera del recinto. Si se introduce grandes cantidades de aire frío en un edificio, se puede despreciar la calefacción del edificio o incluso se pueden congelar tuberías de agua en espacios que 73 normalmente estarán calentados. (Manual de instalación para grupos electrógenos modelos de reserva, 2005). Ver Anexo 6. Enfriamiento con Radiador Remoto Si el grupo electrógeno está colocado en un área donde es difícil traer la cantidad de aire requerida para enfriar el radiador, por ejemplo en un sótano, se puede montar un radiador remoto por fuera del edificio. La parte superior del radiador remoto debe estar en el punto más alto del sistema para que funcione correctamente. El motor del ventilador se encuentra conectado a la salida del generador y funcionará cuando el generador esté en operación. Los radiadores para la descarga pueden ser instalados de forma vertical u horizontal. Se puede usar la bomba de agua del motor para hacer circular agua a través del radiador remoto, siempre que la distancia vertical desde la bomba de agua del motor no exceda las recomendaciones del fabricante. La altura manométrica permisible puede variar entre 5.2m y 15.2m. Esto es importante porque una altura mayor causaría una presión vertical excesiva en los componentes del motor, causando problemas tales como fugas en las juntas de la bomba de agua. Los tubos entre el motor y el radiador remoto tienen que estar dimensionados para una caída de presión máxima de 14 KPa (2 psi) en el caudal nominal de la bomba de agua del motor. Podría ser necesario instalar una línea de ventilación desde el motor al radiador, para purgar el aire del sistema de enfriamiento. Cuando la distancia vertical u horizontal excedan las limitaciones expresadas se deben usar un pozo de condensado o un intercambiador de calor y una bomba de circulación auxiliar. La bomba auxiliar se debe conectar siempre eléctricamente en paralelo con el ventilador del radiador remoto, de modo que ambos componentes funcionen siempre que el grupo electrógeno esté en funcionamiento. La bomba del motor fuerza el agua calentada al lado “caliente” y luego la bomba auxiliar saca esta agua y la fuerza a ir al radiador. Después de circular por el radiador, el refrigerante regresa al lado frío del pozo, donde es extraído por la bomba de agua del motor. Así se aísla el motor de las presiones verticales. También se puede aislar la presión instalando un cambiador 74 de calor entre el motor y el radiador remoto. Cuando el radiador está en un lugar alejado es fácil olvidarlo cuando se presta servicio al generador. Por esta razón estos sistemas con frecuencia tienen alarmas de nivel bajo de agua o controles automáticos de “reposición”. Si el radiador está sujeto a temperaturas de congelación hay que añadir anticongelante. Deben existir válvulas de cierre entre el motor y el sistema de enfriamiento para permitir aislar ambos sistemas. De este modo no es necesario vaciar todo el sistema durante el servicio. (Manual de instalación para grupos electrógenos modelos de reserva, 2005). Ver Anexo 7. Enfriamiento con Agua de Ciudad Estos sistemas utilizan el agua de ciudad y cambiadores de calor para el enfriamiento y son similares a los sistemas de radiador remoto, puesto que ambos requieren menos aire de enfriamiento comparado con los sistemas que tienen el radiador montado en la unidad. El cambiador de calor limita los efectos del agua de ciudad (depósitos calizos y corrosión) a un lado del cambiador de calor que es relativamente fácil de limpiar o cambiar, mientras que el refrigerante del motor circula dentro de un sistema cerrado similar a un radiador. Permite controlar mejor la temperatura del motor y permite usar anticongelante y aditivos para el refrigerante, y es adecuado para el uso de un calentador del bloque de cilindros que ayuda al arranque. Las conexiones de entrada y salida de agua están instaladas en el patín del grupo electrógeno y están aisladas de la vibración de la vibración del motor por secciones flexibles. Si el grupo electrógenos está montado con protección contra la vibración en el patín y este a su vez esta empernado directamente a la base de montaje no hacen falta secciones flexibles adicionales entre los puntos de conexión del patín y las tuberías de agua de la ciudad. Una válvula de solenoide montada en el punto de conexión de entrada se abre automáticamente al arrancar el grupo electrógeno proporcionando agua a presión de la cañería 75 principal para enfriar el motor. Esta válvula se cierra automáticamente cuando la unidad se detiene. Se debe tener seguridad de que la válvula de solenoide está situada aguas arriba de la conexión flexible del suministro. Se debe usar una válvula adicional provista por el cliente antes del sistema, para poder cerrar manualmente el agua de ciudad cuando se efectúe algún servicio al generador. (Manual de instalación para grupos electrógenos modelos de reserva, 2005). Ver Anexo 8. Finalmente, luego de haber definido las tecnologías más utilizadas se puede concluir que los Grupos Electrógenos o GMG utilizados para este estudio son equipos comerciales que se adaptan a las condiciones del cliente, pues de fábrica vienen con todas las opciones que corresponden a cada una de las tecnologías ya sean motores enfriados por agua o motores enfriados por aire. 4.3.3 Criterios para la selección de la Tecnología a Utilizar. Como se expuso en el apartado 4.1.5 se toma la temperatura del lugar donde se va a instalar el equipo. “La ubicación de Venezuela al norte de Suramérica le permite disponer de un clima tropical benigno con precipitaciones puntuales, y pisos térmicos variables entre tropical y gélido con temperaturas en un espectro entre 0°C y 40°C” (PDVSA – Intevep, 1997). Generalmente la temperatura en Venezuela no sobrepasa de los 40 ºC (temperatura máxima). Cuando se habla de temperaturas ambientes se habla de temperaturas promedios. Tabla 4.1 Promedio de Temperaturas en Venezuela. (Comunidad de Wikipedia, 2007). Tipo de Clima Temperaturas Promedio (ºC) Tierra caliente 23-29 Intertropical cálido de montaña 18-23 Intertropical templado de montaña 14-18 Páramo Clima helado Por debajo de 10ºC y por encima de 0ºC Por debajo de 0ºC 76 En este diseño existe un criterio basado en esto, el cual sirve para seleccionar la tecnología a utilizar. Por lo tanto en el software la temperatura máxima es de 40ºC, y existe una limitación al momento de introducir valores mayores a este. Para seleccionar el tipo de tecnología a utilizar se deben cumplir las siguientes condiciones: • Si la Temperatura ≤ 10 º C entonces el Tipo de Tecnología a utilizar será un Enfriamiento por Aire. • Si la Temperatura > 10 º C pero menor a 40 entonces el Tipo de Tecnología a utilizar será un Enfriamiento por Agua. Esta selección se hace tomando en cuenta las temperaturas promedios de las ciudades o lugares donde se va a instalar el equipo, ya que un grupo electrógeno enfriado por agua colocado donde hay temperaturas muy bajas no convendría pues se congelaría el agua y los diferentes tipos de tuberías; además que los motores con enfriamiento por aire se utilizan en lugares donde no existe suministro de agua constante y son menos costosos respecto a nivel de economía. Se utilizan motores enfriados por agua porque son motores muy eficientes, de una alta tecnología donde se pueden escoger una de las tres opciones mencionadas en el apartado 4.3.1.2 dadas por las especificaciones de los fabricantes. 4.4 Selección del Grupo Motogenerador (GMG) Según las Normas de Instalación para Grupos Electrógenos establecidas por CANTV, Disposiciones Generales: • La selección del grupo Motogenerador será realizada por la unidad responsable de ejecutar proyectos de CANTV, y deberá suplir la demanda eléctrica que se requiera. • El GMG estará constituido fundamentalmente por un motor Diesel que accionará un generador trifásico, un tablero de supervisión y control, un tablero de transferencia automática en bastidor separado del grupo; incluyendo además todos los accesorios necesarios. • Los grupos deberán estar diseñados para servicio continuo a plena carga, independientes de 77 las condiciones ambientales. Deberán estar provistos de elementos supresores de interferencia al equipo de radio, para todas las fuentes que las produzcan. • El proyecto de instalación del GMG será elaborado de tal forma que facilite la ejecución de la obra debiendo incluir además los cómputos, planos y especificaciones técnicas necesarias y suficientes. • Los cálculos se realizarán siguiendo las normas nacionales vigentes, o en su defecto normas internacionales. • Los cómputos se elaborarán de acuerdo a los cálculos ejecutados, incluyendo las características, capacidades y tamaños necesarios de los equipos. • Los planos contendrán todas las plantas, cortes y detalles necesarios del GMG y los servicios auxiliares para la ejecución satisfactoria de la instalación. • El juego de planos incluirá adicionalmente esquemas de los circuitos eléctricos y controles automáticos indicando las conexiones entre el generador, motor, señalización y alarma con sus tableros correspondientes. Según las normas de instalación para Grupos Electrógenos establecidas por CANTV, Ubicación Física y Colocación del Equipo: • La selección del lugar donde se va a instalar el grupo es responsabilidad de la coordinación de Ingeniería de Energía de CANTV. • El grupo Motogenerador se colocará en una sala o lugar cercano al lugar donde se encuentren los tableros eléctricos de la central telefónica y se deberá garantizar acceso directo al exterior del edificio. • Los GMG se instalarán preferiblemente en una caseta o sala adecuada para tal fin. En caso de no existir la posibilidad de ser instalados en la sala o caseta, el mismo se podrá instalar en una plataforma al exterior, siempre y cuando el grupo cumpla con las características mínimas para ser instalado a la intemperie tales como: cabinas insonorizadas, recubrimiento de pinturas especiales, etc. • El GMG debe colocarse de tal manera que quede centrado con respecto a los muros perimetrales que encierra el área disponible. La distancia mínima entre Motogenerador Equipos y Motogenerador - Paredes es de un (1) metro. 78 • El espacio dentro de la sala de máquinas deberá ser lo suficientemente ventilado y con un área adecuada para trabajar alrededor del grupo. • Las dimensiones del espacio que se necesite para la sala de motores se determinarán tomando en cuenta los equipos principales y auxiliares, tales como el tablero de transferencia y control, tanque diario de combustible (TC), tanque de aceite (TA), baterías de arranque y ducto de salida de aire caliente. • La altura mínima requerida para la sala de máquinas será de tres metros (3 m) y en todo caso deberá existir una distancia entre la unidad y el techo mayor de dos metros (2 m). • Las dimensiones de la puerta para entrar a la sala deberán ser tal que permita el fácil acceso del grupo al local durante la instalación. • El ancho mínimo requerido dependerá de las dimensiones del grupo seleccionado, pero en ningún caso será inferior a un metro (1m). • La altura mínima requerida de la puerta será de dos metros (2 m). Para la ubicación del grupo se deben tomar en cuenta las normas ya mencionadas y otras que aquí no se mencionan. A partir de los factores elegidos: tensión, carga a respaldar y temperatura con la que se obtiene la tecnología a utilizar, se selecciona el GMG por base de datos. Esta selección se hace tomando en cuenta dichos factores, ya que son especificaciones de estos equipos y es a partir de ellos que se puede realizar la búsqueda del mismo. Antes que el programa arroje las especificaciones generales del Grupo electrógeno, el usuario determina la ubicación del equipo. 4.4.1 Ubicación del Grupo Motogenerador. Interior de la Central (Sala de Máquinas) La ubicación del equipo al interior de la central debe cumplir con las dimensiones requeridas por la empresa, por lo que internamente el programa tiene la capacidad de comparar estas dimensiones con las dimensiones de la sala que requieren los equipos para ser instalados, 79 tomando en cuenta la capacidad en KVA de los equipos, para ello se utiliza la siguiente tabla: Tabla 4.2 Dimensiones del recinto del Grupo Electrógeno (Hernández, 2001) Potencia del Grupo 20 a 60 KVA 61 a 200 KVA 201 a 550 KVA 551 a 1500 KVA Largo (m) Ancho (m) Alto (m) Ancho de la puerta (m) 5 4 3 1.5 6 4.5 3.5 1.5 7 5 4 2.2 10 5 4 2.2 Alto de la puerta (m) 2 2 2 2 Al seleccionar la ubicación del GMG al interior de la central, el programa arroja una pregunta, donde si no se han introducido los valores de tensión, temperatura y carga, limita la opción hasta que se cumpla, luego que cumple con estos requisitos el programa arroja la ventana de dimensiones de la sala, donde el usuario debe introducirlas para que el programa verifique con los datos de la tabla 4.2, si los datos introducidos no coinciden o son mayores a los establecidos entonces, el programa recomienda ubicar el equipo al exterior de la sala. Exterior de la Central (Intemperie) Se deben cumplir las condiciones que establece CANTV, expuestas en el apartado 4.4 para la instalación del grupo a la intemperie. Y la selección de la Unidad Motogeneradora, se hace de la misma forma como se hace en el apartado anterior. Finalmente la selección del GMG dependerá de la carga a respaldar, la tensión y el tipo de enfriamiento al cual se sujetará el equipo. Luego de la selección de la ubicación, el software procede a arrojar en pantalla las especificaciones del fabricante de la Unidad Motogeneradora (Generador y Motor) que generan las diferentes bases de datos. Así como también la protección del grupo electrógeno, la 80 capacidad y datos del Tablero de Transferencia Automático (TTA). En muchos casos los Grupos Electrógenos cuentan con una protección que ya viene de fabrica como otros que no la poseen, por tanto debe ser calculada para evitar danos al motor al momento de una falla, esta protección se calcula de la siguiente manera, regida por las normas que establece el Código Eléctrico Nacional: “Ampacidad de los Conductores. La ampacidad de los conductores de fase que van desde los terminales del generador hasta el primer dispositivo de protección de sobrecorriente, no será menor al 115% de la corriente nominal de la placa de características del generador. Se permitirá que los conductores de neutro tengan un calibre de acuerdo con 220.22. Los conductores que transportan corrientes de falla a tierra no serán menores de lo establecido en 250.24(B).” (NORMA VENEZOLANA, FONONORMA 200:2004. Sección 445.13, 2004). Por lo tanto la selección de la protección del equipo cumpliendo con la norma del CEN se hace baja la siguiente condición: Iprotección ≥ 1.15 In 3φ del generador (4.11) Luego de este calculo el software busca en la base de datos de protecciones comerciales bajo la tabla de Capacidades de Corriente Nominales para Protecciones Eléctricas. (CEN sección 240.6 (A), 2004). Finalmente el la capacidad del Tablero de Transferencia es seleccionado por base de datos de tablero comerciales con una capacidad igual o mayor a la de la protección del GMG con su respectiva coordinación de protecciones para darle una mayor seguridad al sistema al momento de cualquier falla. 4.5 Criterios de Selección de Componentes Eléctricos Para al cálculo, diseño y selección de los componentes eléctricos se debe tomar en cuenta los siguientes aspectos: 81 4.5.1 Niveles de Tensión y Tolerancia. En Venezuela como en otros países existen niveles de tensión normalizados por las compañías eléctricas, tanto para baja como para alta tensión de acuerdo al servicio y uso de aplicación. Los niveles de tensión normalizados para sistemas trifásicos y en baja (para efectos de diseño en este proyecto se trabajará en baja tensión con sistemas trifásicos) son los siguientes según Normas CADAFE: • Trifásico 4 hilos 120/208 V • Trifásico 3 hilos 240V • Trifásico 4 hilos 480/277 V • Trifásico 3 hilos 600V La norma CONVENIN establece una variación máxima de tensión en el punto de medición en condiciones normales de hasta ± 5% y en emergencia ± 8%, para baja tensión. Dependiendo del tipo de instalación, ya sea centrales telefónicas o estaciones repetidoras las características de las cargas están asociadas a iluminación, aires acondicionados, computadoras y cargas de rectificadores como se explicó en el apartado 4.1.4.1. Por regla general estos equipos son diseñados con un nivel de tolerancia de ± 10% con respecto a la tensión nominal a la que trabaja. En ciertos casos los equipos tienen indicada la tensión mínima y máxima de trabajo. CANTV establece una caída máxima de tensión AC del 5% y DC una caída máxima del 2%. 4.5.2 Selección de Conductores. Para efectos de diseño es necesario seleccionar el calibre tipo y características de los conductores eléctricos a utilizar. Respecto al calibre, la selección se realiza cumpliendo previamente con lo siguiente: • Selección del conductor por capacidad de corriente. • Selección del conductor por caída de tensión. • Selección del conductor por cortocircuito. • Selección del conductor neutro y de puesta a tierra. 82 Selección del Conductor por Capacidad de Corriente Los conductores son los elementos que conducen la corriente eléctrica. (Harper, 2004). Esta capacidad está limitada por la conductividad del material conductor, si este es desnudo solo lo afectara lo antes señalado, pero si el conductor es aislado, limita también el paso de la corriente, la capacidad térmica del material aislante. En otras palabras la selección por capacidad de corriente tiene por objeto dimensionar el conductor de modo que el calor desarrollado por el paso de la corriente de carga normal, no eleve su temperatura por encima de los valores permitidos en forma continua por el o por su propio aislante. Para los efectos de seleccionar el calibre del conductor adecuado para un caso dado, la sección del mismo juega un papel determinante. Por lo tanto existen factores determinantes para el cálculo de la capacidad de corriente de los conductores, entre ellos se encuentran: Tipo de conductor (conductor, aislante etc.) Temperatura del ambiente. Presencia de otros conductores que transportan energía. Tipo de canalización El modo usual de hacer la selección de los conductores es mediante el uso de tablas de capacidad de corriente para las condiciones de temperatura ambiente, canalización del tipo de conductor usado etc. Por tal motivo se han elaborado tablas donde se indica la capacidad de corriente que tendrá un conductor para los casos antes señalados y que se resumen a continuación: - Capacidad de corriente para cables desnudos. - Capacidad de corriente para cables aislados al aire. - Capacidad de corriente para cables aislados en tuberías o directamente enterrados. - Capacidad de corriente par más de 3 conductores en ductos. - Capacidad de corriente para conductores en ductos dispuestos en bancadas de más de 4 tubos. - Capacidad de corriente para el caso de temperatura ambiente mayor de 30 ºC 83 En el Código Eléctrico Nacional se encuentran las tablas antes mencionadas, en la sección 310 Tablas Nos. 310-16, 17,18, y 19; aparte de la capacidad de corriente se indica también el factor de reducción por temperatura diferente a 30 ºC. en las notas de la misma sección del CEN existe la tabla Nro 8, con factores de corrección para mas de 3 factores en ductos. Las tablas que se utilizan para los efectos de este diseño y mayor comodidad para la elaboración de las bases de datos son las siguientes: - Características de los Conductores de Cobre con aislamiento TW-600V, 60 ºC, en ducto magnético, en Sistema Trifásico 120/208 V, 60Hz, temperatura Ambiente 30ºC. (Stephens, 2005). - Características de los Conductores de Cobre con aislamiento TTU-THW -600V, 60 ºC, en ducto magnético, en Sistema Trifásico 120/208 V, 60Hz, temperatura ambiente 30ºC. (Stephens, 2005). - Conductor del Electrodo de Puesta a Tierra, en Sistemas de Corriente Alterna. (Tabla CEN 250-94, 99) Nota2: Es importante destacar que el aislante THW es equivalente al TTU para fines prácticos de selección del calibre del conductor. Para seleccionar el conductor o los conductores por capacidad de corriente se aplica la siguiente ecuación para sistemas trifásicos en caso de no conocer la corriente de diseño: Iconductor = S *1.25 Vlínea * 3 Donde: Iconductor= Corriente del conductor con un factor de protección del 1.25. Vlínea = Voltaje de línea del diseño. (4.12) 84 En el caso de este proyecto se conoce la corriente de diseño pues son especificaciones de los Grupos Electrógenos; por lo tanto se aplica directamente siguiente ecuación: Iconductor = 1.25 In 3φ del generador (4.13) Donde: Iconductor= Corriente del conductor con un factor de protección del 1.25. In=Corriente nominal 3φ del generador seleccionado. Esta ecuación es aplicada según lo siguiente: “La capacidad nominal de los dispositivos de protección contra sobrecorriente de los circuitos ramales que suministran corriente a cargas continuas como la iluminación de las tiendas y otras similares no será inferior a la carga no continua más el 125% de la carga continua. La sección mínima de los conductores del circuito ramal sin aplicación de ningún factor de corrección deberá tener una capacidad de corriente igual o superior al de carga no continua más el 125% de la carga continua” (NORMA VENEZOLANA, CONVENIN 200:1999. Sección 210-22(C), 1999) El código estable que existen factores de corrección: por presencia de otros conductores en canalización, tipo de conductor, tipo de canalización etc, pero estos factores son aplicables si no se aplica el factor de protección contra sobrecorriente del 125% de la carga continua. Existen tablas constantes para una temperatura ambiente de 30 ºC a las cuales se les debe aplicar factores de corrección si la temperatura es mayor a esta, por lo tanto en este diseño se utiliza la ecuación que el código eléctrico establece para calcular los factores de corrección por temperatura, ya que la temperatura ambiente juega un papel importante en la realización de este proyecto (CEN 310.15 (d),1999 ) : Ft = Tc − Ta Tc − Tb (4.14) 85 Donde: Ft=Factor de corrección por temperatura. Tc= Temperatura del conductor (ºC). Ta= Temperatura ambiente (ºC). Tb=Temperatura de la tabla (30 ºC). Nota3: la temperatura del conductor se refiere a la temperatura del aislante, si es TTU-THW la temperatura es 75ºC y si el aislante es TW la temperatura es 60ºC. Si se tienen temperaturas ambientes mayores a 30ºC se le aplicará el factor de corrección por temperatura a los valores de las corrientes nominales de las tablas de conductores, pero la incógnita es precisamente la corriente nominal del conductor; entonces este factor se aplica de la siguiente manera: Inomconductor * Ft ≥ Iconductor (4.15) Donde: Inomconductor=Corriente nominal del conductor por tablas. Iconductor= Corriente del conductor que se quiere seleccionar con un factor de protección del 1.25. Ft=Factor de corrección por temperatura. Partiendo de la ecuación 4.15 se tendrá lo siguiente: I ' conductor ≥ Iconductor Ft (4.15) Donde: I’conduct=Corriente calculada del conductor. Por lo tanto la corriente nominal del conductor a seleccionar deberá ser mayor o igual a la corriente calculada del conductor. 86 Esta ecuación indica que al hacer el cociente entre la Iconductor (la corriente de diseño que en este caso es la corriente nominal 3φ del generador multiplicada por un factor de protección del 1.25), y el Ft (factor de temperatura) no afecta a la hora de buscar en tablas la I’ (corriente nominal del conductor por tablas) ya que lo que se hace es un simple despeje, puesto que la incógnita será siempre la corriente nominal de los calibres con los que se trabajará en el diseño. Cuando la temperatura es menor a 30 ºC el conductor a seleccionar en las tablas correspondientes al aislamiento del calibre seleccionado, es el calculado en la ecuación 4.13, por el contrario si la temperatura es mayor entonces se seleccionará el conductor calculado en la ecuación 4.15. Al seleccionar la corriente del conductor a utilizar, se selecciona la capacidad de distribución del mismo dependiendo del factor de potencia escogido al inicio. Este diseño está basado en los siguientes criterios: • Los calibres mas utilizados en instalaciones eléctricas residenciales, industriales y comerciales en baja tensión no sobrepasan de los 500 MCM, esto quiere decir que operan a menos de 600 V. • La norma para instalaciones eléctricas por lo general establece ciertos valores de tensión para sistemas trifásicos y monofásicos, siendo estos los valores normalizados mencionados en el apartado 4.5.1. • Tomando en cuenta lo citado en los dos puntos anteriores el mayor calibre que se encuentra para conductores con aislamiento TTU ó THW es el calibre Nro. 500 MCM con una capacidad de corriente de 380 A, y para conductores con aislamiento TW el calibre Nro. 500 MCM pero con una capacidad de corriente de 320 A. Por lo tanto, para la selección de conductores cuando la corriente calculada del conductor (Iconductor ó I’conductor) es menor o igual a la corriente que soporta el calibre de 500 MCM en los dos casos mencionados anteriormente (320 A ó 380 A) se toma un sólo conductor por fase, por el contrario si esta corriente sobrepasa la capacidad nominal de este calibre entonces se toman más de un conductor por fase. En el caso en que sea un solo conductor por fase se buscará directamente por tablas el valor de 87 la corriente nominal del conductor por encima de las calculadas; es decir Icondcutor ó I’conductor. Por el contrario si las corrientes calculadas son mayores a 380 A ó 320 A, para efectos de diseño se estandarizan 5 calibres (500MCM, 400MCM, 350MCM, 300MCM y 250MCM) esto se hace con la finalidad de darle al proyectista un mayor conocimiento de los conductores que cumplen con los cálculos tanto de capacidad de corriente como de caída de tensión, para la libre escogencia de uno de ellos dependiendo del ajuste económico al que esté sujeto el proyecto. Esta estandarización hace que a corrientes mayores de 320 A ó 380 A, aumente el número de conductores por fase, y se hace un poco engorroso trabajar o instalar un exceso de conductores en una fase, pero ya queda a criterio del diseñador; por ello la opción de seleccionar el conductor que más le convenga. Los calibres son constantes así como sus corrientes nominales; pero la capacidad de distribución variará con el factor de potencia elegido, además de la variación que tendrá el número de conductores por fase. A continuación se muestra la ecuación que calcula el número de conductores por fase: NCn ≅ I ' conductor ó Iconductor INCn (4.16) Donde: NC=Número de conductores por fase. n= 1, 2, 3, 4, 5 pertenecientes a los calibres 500MCM, 400MCM, 350MCM, 300MCM y 250MCM respectivamente. INC=Corriente nominal del conductor (TW, TTU ó THW). Nota: NCn no siempre dará un número entero, por lo tanto se aproxima al número inmediato superior entero, y se hace un cálculo adicional para verificar cual es la corriente real que pasa por cada conductor. 88 IrealOpn = I ' conductor ó Iconductor NCn (4.17) Donde: IrealOpn=Corriente real que pasa por cada conductor. Esta operación se hace para buscar los valores reales de corriente que se utilizarán en el cálculo de conductores por caída de tensión. A continuación un ejemplo que representa las ecuaciones 4.16 y 4.17 para un mayor entendimiento. Ejemplo 4.2 Se tiene una corriente de diseño de 1200A y se desea calcular el número de conductores que pasarán por las fases de un generador trifásico conectado en estrella, con un calibre TTU de 500MCM cuya corriente nominal es de 380 A. Solución: como la corriente es mayor a 380 A, entonces se aplica la ecuación 4.16 NCn ≅ 1200 A = 3.16conductores 380 A 3.16 no es un número entero, por lo tanto se aproxima a 4 conductores por fase. Y se aplica la ecuación 4.17 para buscar la corriente real que pasará por el conductor: IrealOpn = 1200 A = 300 A 4 Como conclusión la corriente de operación real es de 300 A, lo que significa que a cada conductor le quedará una holgura de 80 A para conexión de cargas posteriores. Selección del Conductor por Caída de Tensión No basta calcular los conductores por capacidad de corriente únicamente, también es necesario que la caída de voltaje en el conductor no exceda los valores establecidos por las normas de 89 instalaciones eléctricas y las normas CANTV en este caso. Inicialmente el programa arroja una ventana donde se deben introducir las distancias aproximadas de los diferentes tableros al TTA (Tablero de Transferencia Automático) y la distancia de este al GMG, como se muestra en la figura 4.1., pues estas distancias son de suma importancia al momento de hacer los cálculos por caída de tensión ya que a partir de estas se determina el recorrido del circuito que sea más desfavorable (recorrido más largo). Para ello se utilizan las siguientes ecuaciones: - Red en Servicio: DA = D1 + D 2 (4.18) Donde: DA= Distancia de la red en servicio. D1= Distancia del Tablero Principal (TP) al Tablero de Transferencia Automático (TTA) D2= Distancia del Tablero de Emergencia (TE) al Tablero de Transferencia Automático (TTA) - GMG en servicio: DB = D 2 + D3 (4.19) Donde: DB= Distancia del GMG en servicio. D2= Distancia del Tablero de Emergencia (TE) al Tablero de Transferencia Automático (TTA) D3= Distancia del GMG al Tablero de Transferencia Automático (TTA). 90 D2 GMG D3 D1: Distancia del TP al TTA D2: Distancia del TE al TTA D3: Distancia del GMG al TTA Tablero de Emergencia (TE) Tablero de Transferencia Automático (TTA) D1 Tablero Principal (TP) o Tablero Norma (TN) Figura 4.1 Diagrama de conexión entre tableros y el GMG Luego de hacer el cálculo de las diferentes distancias o recorridos se hace la selección del recorrido más largo de la siguiente manera: - Si DA > DB entonces la longitud del recorrido a escoger para los cálculos será la distancia total igual a DA, es decir; DT=DA. - Si DB > DA entonces la longitud del recorrido a escoger para los cálculos será la distancia total igual a DB; es decir, DT=DB. Existen centrales telefónicas o estaciones de transmisión, que no cuentan con un tablero de emergencia como tal, pues se necesita que el sistema de emergencia respalde toda la carga que viene del tablero principal (100% de la carga), por lo tanto en este caso se tendría un solo recorrido para hacer el cálculo por caída de tensión; es decir DT=DB. El Ing. Electricista Oswaldo Penissi, En la búsqueda de los conductores por caída de tensión propone las siguientes ecuaciones para el cálculo de la capacidad de distribución (Penissi, 2002): 91 CD = KVA * L = CD = I * L = ∆V % K ∆V % K (4.20) (4.21) En este diseño se hace el uso de la ecuación 4.21 para los cálculos de la capacidad por caída de tensión, donde I es la carga en Amperios y L es la longitud del recorrido en metros. Existen factores de corrección para tensiones y sistemas diferentes a 3X120/208 aplicables a las capacidades de distribución de tablas tanto a los A-m como a los KVA-m, la capacidad nominal del calibre a utilizar por lo general no se conoce por ello se usan las ecuaciones 4.20 y 4.21 para ser calculadas y una vez teniendo estas proceder a buscar por tablas las capacidades nominales, los factores se aplican a las capacidades que se calculan, haciendo un despeje como se demostró en la ecuación 4.15 con la corriente nominal del conductor, pero en este caso se hace con la capacidad de distribución. Por otro lado existe un factor de corrección para caídas de tensión diferentes a las de las tablas que se utilizan para la búsqueda de los conductores, este factor se calcula de la siguiente manera: F1 = ∆V ( Nuevo) ∆V (Tabla ) (4.22) Donde: F1=Factor de corrección por caída de tensión. ∆V (Nuevo)=Caída de tensión permitida en % ∆V (Tabla)=Caída de tensión de la tabla que se utiliza en %. Nota4: la caída de tensión de la tabla que se utiliza en este diseño está sujeta al 1%, por lo tanto este será un valor constante para efecto de cálculos. Cuando Iconductor ó I’conductor son menores a 380 A ó 320 A pertenecientes a los calibres de 500 MCM de los diferentes aislamientos de los conductores, como se explico anteriormente, se 92 hace uso de la ecuación 4.21 llevada a las variables aquí utilizadas, agregándole factores de corrección por caída de tensión y factores de corrección para diferentes tensiones, de la siguiente manera: CD = DT * ( I ' conductor ó Iconductor) F1 * F 2 (4.23) Donde: CD=Capacidad de distribución real calculada en A-m DT=Distancia total. I’conductor= Corriente calculada del conductor. Iconductor= Corriente del conductor con un factor de protección del 1.25. F1=Factor de corrección por caída de tensión. F2=Factor de corrección para sistemas diferentes de 3X120/208 Por el contrario, cuando Iconductor ó I’conductor son mayores a 380 A ó 320 A pertenecientes a los calibres de 500 MCM de los diferentes aislamientos de los conductores, como se explico anteriormente, se hace uso de la ecuación 4.21 llevada a las variables aquí utilizadas, agregándole factores de corrección por caída de tensión y factores de corrección para diferentes tensiones, de la siguiente manera: CDn = DT * IrealOpn F1 * F 2 (4.24) Donde: CDn=Capacidad de distribución real calculada para cada uno de los calibres en A-m. n= 1, 2, 3, 4, 5 pertenecientes a los calibres 500MCM, 400MCM, 350MCM, 300MCM y 250MCM respectivamente. Luego de haber efectuado el cálculo de las capacidades de distribución, en ambos casos se procede a buscar por tablas las capacidades mayores a estas, y realizar el cálculo de la caída de tensión que permite cada uno de los conductores utilizados. 93 Caída de tensión calculada: ∆Vcn% = 1% * CD ó CDn CDT ' ó CDT' n (4.25) Donde: CD=Capacidad de distribución real calculada en A-m CDn=Capacidad de distribución real calculada para cada uno de los calibres en A-m. ∆Vcn%=Caída de tensión calculada. 1%=Caída de tensión de la tabla. CDT=Capacidad de distribución de tabla para un solo calibre. CDT’n =Capacidad de distribución buscada en tablas para los 5 calibres escogidos. Para el caso en que se estandarizaron los calibres, CDT1 (calibre de 500 MCM) se compara con CDT’1 (calibre calculado por caída de tensión) y así sucesivamente se hace la comparación de los demás calibres para finalmente seleccionar el que cumpla con las dos condiciones. Luego de haber seleccionado el calibre de los conductores activos se procede a realizar las siguientes consideraciones: - El número de conductores por una fase será igual al número de conductores del calibre seleccionado. - El número de conductores totales de las fases será tres veces el número de conductores por una fase, esto por ser un sistema trifásico conectado en estrella. - La cantidad total de calibre a utilizar por las fases será la sumatoria del recorrido del tablero de transferencia a cada uno de los tableros de carga y al motor, tal como se muestra en la figura 4.1, por el número de conductores totales, agregándole el 10% para la reserva. Selección del conductor por cortocircuito Tiene por objeto determinar la capacidad de los conductores para soportar sin sufrir daños en sus características, las condiciones de cortocircuito durante el tiempo que este pueda durar de acuerdo a la protección usada. 94 Finalmente se obtiene el o los calibres tanto por capacidad de corriente como por caída de tensión, y el que resulte más desfavorable o bien el calibre mayor será la solución final. Basta con que cumpla con dos condiciones para que cumpla con la condición de cortocircuito. Selección de los conductores de neutro y tierra Para esta selección se toma lo señalado en el código eléctrico nacional. a. Conductor Neutro “En un circuito de tres hilos con 2 fases y el neutro, o un circuito trifásico de 4 hilos conectado en estrella, un conductor común transporta aproximadamente la misma intensidad de la línea a neutro de los otros conductores, por lo que se debe contar el neutro cuando se utilicen factores de canalización en tuberías”. (NORMA VENEZOLANA, CONVENIN 200:1999. Nota 10 (b), 1999). “En un circuito trifásico de 4 hilos cuyas principales cargas sean no lineales, por el conductor neutro circulan armónicos, por lo que se debe considerar como conductor que transporta corriente”. (NORMA VENEZOLANA, CONVENIN 200:1999. Nota 10 (b), 1999). Como conclusión a lo establecido en el CEN, la corriente que se considera por el conductor neutro en un circuito alimentador, no deberá ser menor que el desequilibrio máximo de la carga en el circuito. Para efectos de cálculo, este desequilibrio máximo debe considerarse igual que la carga máxima conectada entre el neutro y cualquiera de los conductores activos. Por lo tanto, en este diseño el conductor del neutro será del mismo calibre que el de los conductores activos. El número de conductores por el neutro será igual al número de conductores por cada fase, y la cantidad se determina de la misma forma que para los conductores activos, tomando todos los recorridos respectivos, agregándole el 10% de reserva tomado en cuanta los doblajes del cable. El software arroja el conductor recomendado para el neutro, regido por el CEN; pero también tiene la capacidad de darle a escoger e introducir al usuario otro tipo de conductor para el neutro en caso que este no sea el conveniente para la instalación del sistema. 95 b. Conductor de Tierra Para el conductor de puesta tierra CANTV establece que se utiliza la tabla 250-94 del CEN llamada conductor del electrodo de puesta a tierra en sistemas de corriente alterna, este es seleccionado por el calibre del mayor conductor de entrada a la acometida (conductor de la fase). Se considera un solo calibre para todos los recorridos, este calibre se utiliza para colocar a tierra los equipos asociados al sistema de respaldo. La cantidad del conductor de tierra estará determinada por el recorrido total del circuito, como se muestra en la figura 4.1. 4.5.3 Selección de Protecciones. Las protecciones (breaker) son diseñadas para ser instaladas en los diferentes tableros, cada una de estas dispondrá de dispositivos termomagnéticos, que se podrán operar en forma manual o bien accionarán en caso de cortocircuitos. La corriente de diseño nos permitirá seleccionar el conductor y mediante la capacidad de este se escogerá la correspondiente a la protección. El Ing. Penissi, recomienda utilizar el siguiente procedimiento para obtener la protección adecuada para proteger un conductor eléctrico (Pénissi, 2002). Ip = Id + Ic 2 (4.26) Donde: Id=Corriente de diseño. Ic=Corriente máxima permisible del conductor seleccionado. Nota5: la corriente de diseño el este caso será la corriente nominal del generador 3φ. Posteriormente se buscará la protección inmediata correspondiente al tamaño comercial más próximo. Para ello se utiliza la tabla 240-6 establecida por el Código eléctrico nacional de capacidades normalizadas en ampere para la selección de fusibles e interruptores automáticos de tiempo inverso. 96 Coordinación de Protecciones “En los sistemas de distribución de energía eléctrica, en los cuales normalmente se encuentran varias protecciones intercaladas en un circuito eléctrico, cada una con una función de protección limitada a la parte del circuito del lado de la carga, es preciso que se establezca un criterio determinado, a fin de hacer que la protección de un grupo de dispositivos sean hechas en la forma más objetiva y conveniente al sistema o al servicio que se desee”. “Existen varios métodos para la coordinación de protecciones, pero en este diseño se recomienda hacer la protección de protección selectiva. La protección selectiva, cuando existen condiciones de falla (sobrecorriente, cortocircuito, etc.) funciona primero el dispositivo de protección más cercano a la falla y sólo cuando este no funciona o la falla continúa, funciona el siguiente y así sucesivamente”. “Este tipo de protección garantiza la máxima continuidad del servicio, siendo un sistema casi ideal ya que solo el sector de la instalación se mantiene en servicio y el trastorno se reduce generalmente, en caso de cortocircuito a una caída de tensión momentánea”. “En este sistema, cada uno de los dispositivos del lado de la alimentación en el circuito afectado, debe ser apto para soportar las condiciones de la falla que debe interrumpir el dispositivo inmediatamente anterior a la falla”. “Para que la selectividad exista es preciso que el tiempo total de la apertura del dispositivo más próximo a la falla, sea menor sea menor que el tiempo requerido por el siguiente para verse afectado por la falla, esta condición resulta fácil de obtener cuando las fallas que debe controlar cada dispositivo son muy diferentes en magnitud, pero en el caso de coordinación de un interruptor principal y sus diferentes alimentadores, el cortocircuito puede ser muy parecido, esto resulta muy difícil y en ocasiones hasta imposible”. “Para efectuar la coordinación que dé protección selectiva el proyectista debe disponer de las curvas características de funcionamiento de los dispositivos de protección, estas cargas se 97 deben dibujar en la misma escala; si estas curvas no se intersectan, existe una coordinación completa”. “Se debe tener en cuenta que la coordinación debe ser estudiada para las fallas que ocurren en cada uno de los puntos característicos de la cadena de protecciones y que los tiempos de acción de dispositivos ajustables no pueden hacerse mayores que lo permitido por los conductores o equipos a los cuales protegen”. “A fin de revisar la coordinación en instalaciones en que se desee protección selectiva, se recomienda tener en cuenta lo siguiente: 1. El dispositivo de protección de cada tablero secundario debe coordinarse con el de su correspondiente alimentador. 2. El dispositivo de protección de cada alimentador debe coordinarse con el dispositivo de protección del tablero general. 3. Debe evitarse hasta donde sea posible que por imposibilidad de coordinación entre el dispositivo de protección de un tablero secundario y el de su alimentador pueda existir la posibilidad de una falla en el tablero secundario y que esta haga funcionar el interruptor principal del tablero general”. (Rodríguez, 1968). En el sistema de respaldo se hace la conexión de 3 protecciones (protección del GMG, de los conductores en el tablero de emergencia y el tablero de transferencia que actúa a su vez como una protección si detecta que alguna de las dos protecciones anteriores falla, que deben llevar una correcta coordinación para evitar daños a los equipos en conexión, así como también se debe coordinar las protección principal del tablero de servicios generales. 4.5.4 Selección de Canalizaciones. Tuberías Una vez determinado el número de conductores, calibre de las fases, neutro, puesta a tierra y el tipo el tipo de aislante, se escoge la tubería para alojarlos. Finalmente la tabla escogida para 98 seleccionar la tubería a utilizar en la “Tabla Nº 11 Combinación de conductores de distinto calibres en tuberías con aislante hasta 600V” (Sthefens, 2005). Esta es una tabla donde se encuentra el área ocupada por cada cable en pulgadas cuadradas (pulg2) de donde se derivan las otras áreas dependiendo de los cables utilizados en las tuberías. Para obtener la tubería si son calibres distintos se multiplica el área de cada calibre por el número de conductores que se deseen pasar por la tubería y de ahí se hace una sumatoria donde se obtiene el área utilizable por la tubería y a partir de esta es que se selecciona el diámetro de la tubería a utilizar. Se hace saber que para condiciones las condiciones de este diseño el calibre del neutro y el de la fase son iguales por lo que para calcular la tubería se hace de la siguiente manera: - El número de conductores totales es la sumatoria de los conductores totales de la fase más el número de conductores totales por el neutro. - El área de la tubería calculada es el área del calibre de la fase multiplicada por la sumatoria del número de conductores totales. - El área de la tubería comercial por tablas (área utilizable de los tubos comerciales) deberá ser mayor al área calculada. - Todo esto se realiza cuando el número de cables excede los 3 cables en tubería. - La cantidad estará determinada por el recorrido del circuito del sistema de respaldo. “Las tuberías juegan un papel importante en las canalizaciones eléctricas pues dentro de las mismas se alojan los conductores…Para el caso que la tubería se encuentre embutida en paredes, techos o piso la más utilizada del tipo metálico es el tubo EMT” (Penissi, 2002,23). “Las tuberías “Conduit” metálicas de acero galvanizado tipo liviano...El uso de este tipo es para áreas industriales a la vista adosadas a estructuras, paredes o techos” (Penissi, 2002,24). La tubería PVC también se puede utilizar embutida en piso, techo o pared. 99 Escalerilla Generalmente en la empresa CANTV utilizan este tipo de canalización, para el recorrido de los cables de potencia. Estas son llamadas también a nivel comercial bandejas ó charolas para cables, “son conjuntos prefabricados en secciones rectas con herrajes que se pueden unir para formar sistemas de canalizaciones” (Harper, 2004,117). “Charolas tipo escalera: son de construcción muy sencilla, consiste de dos rieles laterales unidos o conectados por “barrotes” individuales. Por lo general se usan como soporte de los cables de potencia. Se fabrican en anchos estándar de 15, 22, 30, 45, 60 y 75 cm, se fabrican ya sea de acero o e aluminio” (Harper, 2004,119). Canalización por piso “En obras civiles se construye en sub estaciones, en industrias o similares, canales en piso con paredes y fondo de concreto, con tapa metálica, o bien con marco y contramarco metálico de concreto. Estos canales deberán ser diseñados con la pendiente mínima necesaria y con drenajes para facilitar el escurrimiento del agua que pueda entrar al mismo” (Penissi, 2002, 25). CANTV establece normas para la canalización: “Los canales utilizados para la colocación de cables y/o tuberías deben cumplir con: 1. El tamaño y disposición de la planta. La sección mínima requerida del canal deberá ser 30 x 30 cm. Ver Anexo 9. 2. Los canales para tubería de combustible y aceite y cables eléctricos se deben colocar separadamente y estar provistos de una inclinación adecuada hacia sus drenajes correspondientes a fin de evitar el depósito de agua o cualquier otro líquido. 3. Los canales serán construidos de concreto o de mampostería impermeabilizados. Se construirán contemplándose lo siguiente Ver Anexo 9: - En los bordes superiores se colocará un ángulo en forma de “L”, anclada a la base del piso, al cuál se le soldará una pletina de 2 x 0,5 cms (3/4” x 3/16 100 - Los canales se cubrirán con una plancha estriada de 5 mm (3/16”) de espesor y 4 cm al mayor ancho del foso, teniendo 2 cm en ambos lados. - Las tapas estriadas deben tener sus respectivas aberturas por donde pasarán las tuberías. - En el fondo del canal se colocarán pletinas de 25 x 3 mm (1” x 1/8”) colocadas a 50 cm equidistantes entre sí, para soporte de cables y tuberías de combustible”. (Vielma, 2004). 4.5.5 Sistemas del Grupo Motogenrador. Sistema de Combustible Los equipos motogeneradores traen consigo especificaciones del sistema de combustible, estas por medio del software son arrojadas en pantalla a manera de darle información al usuario de las condiciones a las cuales está sujeto este sistema. CANTV estable normas para la construcción y ubicación del sistema de combustible. El software está basado en estas normas llamadas Normas de Instalación para Grupos Electrógenos. Cuando se realiza la selección tanto del TPC como del TDC se realiza a manera de información al usuario para guardar los registros en base de datos, de tal manera que sean consultados posteriormente, este sistema queda a cargo de la parte de infraestructura de la empresa CANTV, para mayor información de cómo debe ser la construcción y ubicación del sistema consultar las normas anteriormente mencionadas. Se agrega a este los materiales que aproximadamente se utilizan para la instalación de los diferentes tanques que conforman este sistema. Sistema de Lubricación Los motores llevan consigo un sistema de lubricación, en este proyecto se hace una recopilación de algunos materiales para su construcción y ubicación, que por medio del software se genera los cómputos métricos del mismo, la instalación de este tipo de sistema está a cargo de la parte de infraestructura de la empresa. Para mayor información consultar las normas anteriormente mencionadas. 101 Sistema de Enfriamiento Los motores deben tener un sistema de enfriamiento adecuado para mantener la temperatura en los valores especificados por el fabricante. Tal como se explicó en el apartado 4.3 se debe escoger la tecnología a utilizar dependiendo del lugar donde se vaya a instalar el grupo. Tal como se indicó en el sistema de combustible la instalación de este sistema queda a cargo de la empresa. Y se deben cumplir las normas de instalación para grupo electrógenos. Al igual que los otros dos sistemas el software tiene la de que el usuario introduzca los materiales para su instalación el cual genera sus cómputos métricos. Una vez hecho el cálculo del sistema eléctrico como tal, para la instalación del sistema de control y transferencia se debe acudir a las normas anteriormente mencionadas establecidas por la empresa CANTV, así como también el sistema de arranque y parada del motor, que como es de saber estos motores tienen un arranque eléctrico por baterías de 24 ó 12 V y corriente continua (DC). 4.5.6 Sistema Puesta a Tierra. CANTV hace uso de la “Guía Nº 3(Interconexión de cada Estructura metálica con la Guía Nº 1), es una guía de interconexión entre las columnas metálicas que sostienen la estructura, tanque metálico, chasis de motogenerador con el electrodo exterior”. (Osuna F, 2000,19). Para hacer la instalación de la puesta a tierra la empresa CANTV exige el dimensionamiento y selección del conductor a utilizar, por lo tanto el cable debe tener las siguientes características: Calibre del conductor Nº 2 AWG Tipo: sólido Material del conductor: Cobre (Cu) “Este cable será llevado por una tubería PVC pesado, con pintura de revestimiento color verde, de diámetro ¾ pulgada o directamente enterrada según sea el caso. En un extremo del conductor se debe instalar terminales de compresión tipo doble agujero para conductor Nº 2 102 sólido, para ser fijado a la estructura , tanque metálico, chasis del motogenerador y el otro extremo irá soldado en la Guía Nº 1 con soldadura exotérmica” (Osuna F, 2000,19). En el software se deben incluir estos datos para los cómputos métricos ya que este tiene la posibilidad de guardar un respaldo para usos posteriores. 4.6 Ejemplo del programa. Motor visual. Con los datos de la Central Telefónica, Mérida II se hace una corrida del programa, para comprobar la existencia del grupo motogenerador. Se debe tomar en cuenta que el programa no se somete a comprobaciones, pues es un diseño único, en donde al ser comparado con otro diseño pueden ser alterados los resultados, pues este diseño se basa en criterios, que tal vez no sean los mismos de diseños ya existentes. Este ejemplo se hace a manera que el lector tenga una idea de cómo se hace la corrida del programa, pues la explicación del mismo se encuentra en el manual anexo junto con el software. Figura 4.2 Ventana inicial de Motor Visual con sus módulos. 103 Figura 4.3 Identificación del Proyecto. Figura 4.4 Datos iniciales con el GMG seleccionado. 104 Figura 4.5 Carga seleccionada. Figura 4.6 Dimensiones de la sala. 105 Este es un mensaje que el programa luego de comparar las dimensiones de la sala, que el usuario introduce da la recomendación de instalar el equipo en la sala o a la intemperie. Figura 4.7 Dimensiones adecuadas para instalar el equipo al interior de la sala. Figura 4.8 Tecnología a utilizar. Tipo de enfriamiento. 106 Figura 4.9 Información del Grupo Motogenerador. Figura 4.10 Selección de Canalizaciones. 107 Figura 4.11 Selección de distancias para el cálculo por caída de tensión. Figura 4.12 Tabla de selección de conductores. 108 Figura 4.13 Conductor seleccionado. Figura 4.14 Interruptor seleccionado. 109 Figura 4.15 Selección de tipo de canalización (TUBERÍA). Figura 4.16 Selección de tipo de canalización (ESCALERILLA) 110 Figura 4.17 Selección de tipo de canalización (CANALIZACIÓN POR PISO). Figura 4.18 Sistema Eléctrico(Materiales). 111 Figura 4.19 Tipo de ventilación seleccionada. Figura 4.20 Sistema de combustible del Tanque Principal (TP). 112 Figura 4.21 Sistema de combustible del Tanque Diario de Combustible (TDC). Figura 4.22 Bombas y Tuberías del Sistema de combustible. 113 Figura 4.23 Materiales del Sistema de combustible. Figura 4.24 Sistema de Lubricación. 114 Figura 4.25 Sistema de Enfriamiento. RESULTADOS. REPORTES Figura 4.26 Unidad Motogeneradora (I). 115 Figura 4.27 Unidad Motogeneradora (II). Figura 4.28 Cómputos Métricos. 116 Figura 4.29 Recomendaciones para el Sistema de Ventilación. Figura 4.30 Recomendaciones para el GMG al interior de la Central. Ya mostradas algunas ventanas se puede dar una idea de como funciona el programa, pero para entenderlo con detalle es necesario acudir al software como tal con su respectivo manual de usuario, ya que es un programa complejo y un poco largo, pues la unidad motrogeneradora cuenta con una serie de sistemas para su funcionamiento.