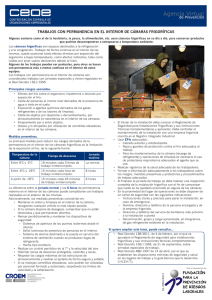

Untitled - Dirección del Trabajo

Anuncio