MTC E 703 - 2000 Refrentado de testigos de concreto

Anuncio

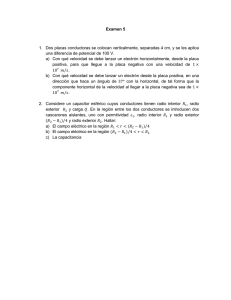

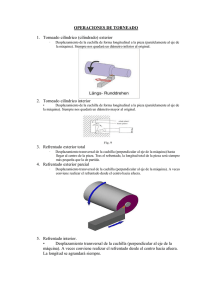

MANUAL DE ENSAYO DE MATERIALES (EM 2000) REFRENTADO DE TESTIGOS DE CONCRETO (CAPPING) MTC E 703 - 2000 Este Modo Operativo está basado en las Normas ASTM C 617 y AASHTO T 231, los mismos que se han adaptado, a nivel de implementación, a las condiciones propias de nuestra realidad. Cabe indicar que este Modo Operativo está sujeto a revisión y actualización continua. Este Modo Operativo no propone los requisitos concernientes a seguridad. Es responsabilidad del Usuario establecer las cláusulas de seguridad y salubridad correspondientes, y determinar además las obligaciones de su uso e interpretación. 1. OBJETIVO 1.1 Especificar los aparatos, materiales y procedimientos necesarios para llevar a cabo el refrentado de cilindros de concreto, frescos o endurecidos, y de núcleos de concreto extraídos mediante rotación. Los cilindros de concreto frescos son refrentados con cemento puro, mientras que los cilindros endurecidos y los núcleos de concreto se refrentan con yeso de alta resistencia o con mortero de azufre. 1.2 Una capa para el refrentado debe ser al menos tan fuerte como el concreto. La superficie de los especímenes ya refrentados deberá ser plana, con una tolerancia de 0.05 mm (0.002"), a lo largo de cualquier diámetro. Durante las operaciones de refrentado, deberá verificarse que las superficies sean realmente planas, escogiendo un espécimen de cada díez (10), mediante el uso de una regla y un medidor, haciendo un numero mínimo de tres (3) medidas, sobre diámetros diferentes, para asegurar que las superficies de las capas no se aparten del plano en más de 0.05 mm (0.002"). 2. EQUIPO 2.1 Placas para refrentado. Las capas de refrentado con cemento puro o con yeso de alta resistencia pueden formarse contra una placa de vidrio de por lo menos 6 mm (1/4") de espesor, una placa de metal maquinado de por lo menos 13 mm ( ½ ") de espesor, o una placa pulida de granito o de diabasa de por lo menos 76 mm (3") de espesor. Las capas de refrentado con mortero de azufre deberán formarse contra placas similares de piedra o de metal. En cualquier caso, las placas deberán tener un diámetro superior en 25 mm (1") al del espécimen que se refrenta y las superficies de trabajo no deberán separarse del plano ideal en más de 0.05 mm (0.002") en 152 mm (6"). Las superficies de placas nuevas deberán estar libres de rayaduras, hendiduras, muescas o indentaciones de cualquier tipo más allá de las causadas por la operación de terminado de la placa. Las placas de metal que han estado en uso pueden tener tales defectos, pero de profundidad no superior a 0.25 mm (0.01") o de área superficial no mayor a 0.32 cm2 (0.05 pulg2). ICG – Instituto de la Construcción y Gerencia MTC E 703 – 2000 / Pág. 1 MANUAL DE ENSAYO DE MATERIALES (EM 2000) Si se maquina un bajo relieve o cavidad en la placa metálica porque la superficie de refrentado se forme en el fondo de la cavidad, el espesor de la placa, medida desde el fondo de la cavidad, debe ser de por lo menos 12.5 mm (½"). En ningún caso la profundidad de la cavidad será superior a 12.5 mm (½"). Nota 1. En aparatos de refrentado vertical el uso de placas compuestas de dos metales es conveniente, ya que facilita la refacción de la superficie de refrentado cuando se hace necesaria. En tales dispositivos, la sección inferior es una placa sólida y la sección superior contiene un orificio circular que forma la cavidad. Las dos secciones comúnmente se mantienen unidas por medio de tornillos. Es conveniente, además, endurecer la superficie superior de la placa inferior, sugiriéndose para ello una dureza Rockwel de HRC 48. 2.2 Dispositivos de alineación. En conjunto con las placas de refrentado deberán usarse dispositivos de alineación apropiados, como barras-guía o niveles de ojo, para asegurar la perpendicularidad del eje del espécimen cilíndrico, con tolerancia de 0.5º (10.4 mm/m). El mismo requisito se aplica a la relación entre el eje del dispositivo de alineación y la superficie de la placa para refrentado, en caso de barras-guía. Además, la localización de cada barra con respecto a su placa debe ser tal que ninguna capa de refrentado quedará descentrada sobre un espécimen de ensayo por más de 1.6 mm (1/16"). Para refrentado de cilindros de concreto endurecido, puede usarse un aparato igual o equivalente al de la Figura 1 2.3 Crisoles (recipientes) para fundir morteros de azufre. Estos crisoles deberán estar provistos de controles automáticos de temperatura y deberán estar hechos de metal o revestidos de un material que no reaccione con el mortero de azufre. Precaución. Los crisoles equipados con calentadores periféricos proporcionan seguridad contra los posibles accidentes que se presentan cuando se recalientan mezclas de azufre con costras superficiales. Cuando se usen crisoles no equipados así, se tendrá el cuidado de mover la mezcla con una varilla de hierro introduciéndola hasta el fondo del crisol mientras se enfría, para evitar la presión bajo las costras superficiales endurecidas. La varilla deberá ser de tamaño suficiente para que conduzca bastante calor hacia la superficie y funda el anillo de mezcla que lo rodea evitando de esta manera la presión. Puede usarse una cuchara metálica en vez de la varilla. Los crisoles para fundir el azufre deben ser usados bajo una cubierta o chimenea que sirva de escape de los gases producidos. El calentamiento cerca a una llama abierta puede ser peligroso, pues el punto de ignición del azufre es aproximadamente 227 ºC (440 ºF) y la mezcla puede inflamarse por sobrecalentamiento. Si la mezcla se inflama, la colocación de la cubierta apagará el fuego. El crisol deberá recargarse con material fresco después de que la llama se haya extinguido. ICG – Instituto de la Construcción y Gerencia MTC E 703 – 2000 / Pág. 2 MANUAL DE ENSAYO DE MATERIALES (EM 2000) 3. MATERIALES PARA REFRENTADO 3.1 Especímenes frescos. La superficie superior de un espécimen fresco, puede refrentarse con una capa delgada y firme de pasta de cemento Portland. 3.2 Especímenes endurecidos (curados en húmedo). Estos especímenes que han sido curados en húmedo deben ser refrentados con yeso de alta resistencia o con mortero de azufre, que cumplan con los requisitos que se establecen mas adelante. La resistencia de un material para refrentado debe determinarse al recibir un nuevo lote y a intervalos que no excedan los tres (3) meses. Si un lote falla en sus requisitos de resistencia, no podrá ser usado, y los ensayos de resistencia sobre el material de reemplazo deberán efectuarse semanalmente, hasta que cuatro determinaciones consecutivas cumplan con los requisitos de resistencia. a) Yeso de alta resistencia. Debe desarrollar una resistencia mínima a la compresión de 35 MPa (350 kg/cm 2 ), comprobada en cubos de 50± 0.3 mm de lado, después de un tiempo igual al transcurrido entre el momento de terminación del refrentado y el de ensayo. Los cubos deben elaborarse usando la misma cantidad de agua empleada en la preparación del material de refrentado. No se deben usar los yesos corrientes empleados en construcción. El porcentaje de agua en masa con respecto al yeso debe estar entre el 26 y el 30%. Cuanto menor sea la cantidad de agua empleada y mejor la vigorosidad del mezclado, mayor es la posibilidad de lograr resistencias aceptables después de 1 a 2 horas. ICG – Instituto de la Construcción y Gerencia MTC E 703 – 2000 / Pág. 3 MANUAL DE ENSAYO DE MATERIALES (EM 2000) b) Azufre y mortero de azufre. Deben desarrollar en 2 horas una resistencia mínima a la compresión de 28 MPa (280 Kg/cm2 ), comprobada en cubos de 50 ±0.3 mm de lado. Determínese tal resistencia según un procedimiento reconocido. 3.3 Especímenes endurecidos (secados al aire). Los especímenes endurecidos, que deben ser ensayados en una condición seca al aire o que deben ser remojados durante las 20 a 48 horas previas al ensayo, pueden ser refrentados con mortero de azufre. 4. PROCEDIMIENTOS DE REFRENTADO 4.1 Cilindros de concreto fresco. Úsense únicamente pastas de cemento Pórtland (Nota 2) para refrentar cilindros de concreto fresco. No debe aplicarse la pasta sobre el extremo expuesto hasta que el concreto haya cesado de asentarse dentro del molde, lo cual sucede entre 2 y 4 horas después del moldeo. Durante el moldeo del cilindro, enrásese el extremo superior un poco por debajo del plano del borde del molde. Hágase la pasta de cemento, logrando una consistencia firme, 2 ó 4 horas antes de ser usada, para permitir que pase su etapa de contracción inicial. La resistencia de la pasta dependerá de la consistencia, de la relación agua cemento, curado, calidad y tipo de cemento. Para las pastas de cemento tipos. I y II, la consistencia optima se produce generalmente cuando la relación agua cemento es de 0.32 a 0.36 por peso. Para el cemento Tipo III, esta relación debe estar generalmente entre 0.35 y 0.39 por peso. La pasta adquiere firmeza durante el periodo de 2 a 4 horas de espera y no se recomienda añadir agua de nuevo. Sin embargo, si se añade agua de nuevo, esta adición no deberá aumentar la relación agua cemento en más de 0.05 por peso. Remuévase el agua libre y la lechada que aparezca sobre el espécimen antes del refrentado. Fórmese la capa colocando un montículo cónico de pasta sobre el espécimen y presionando suavemente una placa de refrentado aceitada contra el montículo, hasta que la placa haga contacto con el reborde del molde. Puede efectuarse un movimiento muy suave de la placa, en forma de giro, para desalojar el exceso de pasta y minimizar los vacíos de aire dentro de la capa. La placa de refrentado no debe oscilar durante esta operación. Cúbrase cuidadosamente la placa de refrentado y el molde con algún tejido húmedo y una lamina de polietileno, para revenir el secado. Remuévase la placa de refrentado después de que se haya endurecido la pasta, golpeándola con un martillo de caucho en una dirección paralela al plano de la capa de refrentado. Nota 2. Las capas de cemento Tipo I generalmente requieren 6 días por lo menos para desarrollar una resistencia apreciable, y las de cemento Tipo III por lo menos 2 días. Los especimenes de concreto seco absorberán el agua de la capa de refrentado y producirán resultados insatisfactorios. Tales capas se contraerán y quebrarán al secarse y, por lo tanto, sólo deben ser usadas para especimenes que serán curados en húmedo continuamente hasta el momento del ensayo. ICG – Instituto de la Construcción y Gerencia MTC E 703 – 2000 / Pág. 4 MANUAL DE ENSAYO DE MATERIALES (EM 2000) 4.2 Especimenes de concreto endurecido a) Generalidades. Deben refrentarse, cortarse o pulirse aquellos extremos de cilindros endurecidos que no sean planos dentro de una tolerancia de 0.05 mm (0.002"). Las capas de refrentado deben tener un espesor aproximado de 3 mm (1/8") y en ningún caso debe ser superior a 8 mm (5/16") en cualquier punto. Si alguno de los extremos muestra señales de descascaramiento o depósitos de materiales que impidan la correcta adherencia de la capa, tales materiales deben limpiarse o retirarse. Si es necesario, ráspense los extremos con un cepillo de acero o un filo de acero para lograr una adecuada adherencia de la capa. Si sé desea, puede cubrirse la placa de refrentado con aceite mineral o grasa mineral que impida su adherencia a la capa de refrentado. b) Refrentado con yeso de alta resistencia. Hágase la pasta de yeso de refrentado, usando el mismo porcentaje de agua de mezcla que fue usado para el ensayo de calidad mencionado en él numeral 3.2. a). c) Refrentado con mortero de azufre. El material se debe calentar hasta 130 ºC determinados periódicamente con un termómetro blindado insertado cerca al centro de la masa en el crisol. No se debe utilizar material por más de cinco veces, para evitar la perdida excesiva de resistencia y la formación de hormigueros ocasionados por contaminación con aceite o desechos y pérdidas de azufre por volatilización. Al llenar el crisol el material debe estar seco, ya que la humedad puede provocar espuma. Por esta misma razón, se debe evitar que el material fundido entre en contacto con el agua. La placa o dispositivo para refrentado se debe calentar ligeramente antes de su uso para reducir la velocidad de endurecimiento y la formación de capas delgadas. Antes de hacer cada refrentado se aplica una capa delgada de aceite en las placas y se agita el material fundido. Las bases de los cilindros curados en húmedo deben estar. lo suficientemente secas para evitar la formación de espuma o bolsas de vapor, bajo o dentro de la capa. Antes de aplicar la capa, debe asegurarse que el extremo del espécimen que va a ser refrentado no se encuentre aceitado o engrasado. Precaución. Al contaminarse el material con materiales orgánicos puede producirse gas de sulfuro de hidrógeno, el cual es incoloro pero de olor a huevo descompuesto, y es peligroso en grandes concentraciones. Por ello, es necesaria una buena ventilación cuando se trabaje con este material. 5. PROTECCIÓN DE LOS ESPECIMENES DESPUÉS DEL REFRENTADO Los especímenes que han sido curados en húmedo deben mantenerse en condición húmeda hasta el momento del ensayo. Los especímenes refrentados con yeso no, deberán sumergirse en agua ni permanecer en cámara húmeda por más de 4 horas. En caso de guardarse en cámara húmeda, debe evitarse que corran gotas sobre la superficie de la capa de refrentado. ICG – Instituto de la Construcción y Gerencia MTC E 703 – 2000 / Pág. 5 MANUAL DE ENSAYO DE MATERIALES (EM 2000) 6. REFERENCIAS NORMATIVAS AASHTO T 231 ASTM C 617 ICG – Instituto de la Construcción y Gerencia MTC E 703 – 2000 / Pág. 6