R - Istas

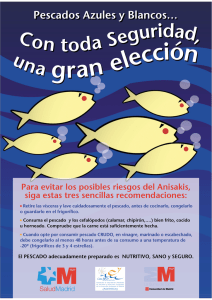

Anuncio