RF MEMS para Lograr Conectividad Inalámbrica Universal: Parte 1

Anuncio

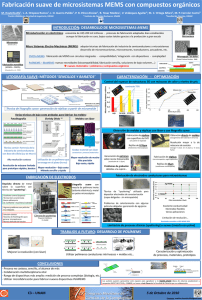

RF MEMS para Lograr Conectividad Inalámbrica Universal: Parte 1—Fabricación Héctor J. De Los Santos, Georg Fischer, Harrie A. C. Tilmans, and Joost T.M. van Beek a aplicación de la tecnología de sistemas microelectro-mecánicos (MEMS) está a punto de revolucionar las comunicaciones inalámbricas [1]. El hecho de que RF MEMS haga posible la realización de dispositivos pasivos superiores, tales como interruptores, condensadores conmutables (de dos estados), condensadores contínuamente variables, inductores, líneas de transmisión y resonadores, hace de esta tecnología un candidato primordial para la realización de un sin número de enseres inalámbricos operantes en las esferas del hogar / terrestre, móvil, y del espacio [2], tales como microteléfonos, estaciones base, y satélites. Las propiedades esenciales con las que estos sistemas son dotados son las de bajo consumo de potencia y reconfigurabilidad. Es por estas razones que se cree que RF MEMS ha de ser la tecnología clave para la realización de conectividad inalámbrica universal. En este contexto, el objetivo de este articulo es exponer el impacto y estado corriente de la aplicación de RF MEMS para realizar condensadores conmutables, condensadores variables e interruptores, particularmente en los tres elementos de este paradigma, a saber, microteléfonos, estaciones base, y satélites. En particular, se abordan asuntos tales como la justificación que motiva el uso de RF MEMS en el ámbito de sistemas inalámbricos, los requerimientos de los dispositivos impactados, la manufactura de grandes cantidades, el empaque, y su funcionamiento y confiabilidad. Héctor J. De Los Santos ([email protected]) esta con NanoMEMS Research, LLC, Irvine, CA92604 USA. Georg Fischer esta con Lucent-Bell Labs Nuremberg, Germany. Harrie A.C. Tilmans esta con Inter-University Microelectronics Center (IMEC) Leuven, Belgium. Joost T.M. van Beek esta con Philips Research Laboratories, Eindhohen, The Netherlands. Traductor: Héctor J. De Los Santos (E-mail: [email protected]) 36 IEEE microwave magazine 1527-3442/04/$20.00©2004 IEEE Diciembre 2004 La primera parte de este articulo se enfoca en las técnicas de fabricación (micromaquinado de superficie y de substrato) y sus limitaciones, comparando los mecanismos de activación mediante el uso de los cuales se pueden confeccionar dispositivos RF MEMS, y el empaque a nivel de dispositivo. La segunda parte se enfoca en desglosar el progreso e impacto de RF MEMS en sistemas inalámbricos, en particular, en microteléfonos, estaciones base, y aplicaciones para el espacio. Fundamentos de la Tecnología RF MEMS Fabricación La tecnología de fabricación RF MEMS se basa en la disciplina, muy bien establecida, de la fabricación de circuitos integrados (CIs). De hecho, RF MEMS se puede entender a la luz del proceso convencional bi-dimensional de los CIs, Figura 1, el cual esta basado en fotolitográfica y engravado químico, y el cual consiste de los siguientes pasos fundamentales. 1) Se cubre el substrato con una barrera (usualmente SiO2 para un substrato de silicio). 2) Se cubre la superficie con un material polimérico sensitivo a la luz, llamado “photoresist” (PR). 3) Una foto-mascara (un plato de vidrio, uno de cuyos lados contiene un patrón de una emulsión o película metálica, se coloca sobre el substrato y el PR es expuesto a través de esta mascara a luz Ultravioleta (UV) de alta intensidad dondequiera que la mascara sea transparente. El PR es desarrollado mediante un proceso similar al utilizado para revelar películas fotográficas y puede ser de naturaleza positiva o negativa, obteniéndose uno de dos resultados: 1) Cuando los rayos UV interaccionan con un PR positivo, se debilita el polímero, de manera que cuando la imagen es desarrollada el PR expuesto a los rayos UV se disuelve transfiriendo así la imagen positiva de la mascara a la capa de PR. 2) Cuando la luz UV interacciona con el PR negativo, se fortalece el PR, de manera que cuando la imagen es desarrollada el PR no expuesto a la luz UV se disuelve, transfiriendo así la imagen negativa de la mascara a la capa de PR. La tecnología de fabricación RF MEMS esta basada en dos técnicas principales para moldear la tercera dimensión, a saber, micromaquinado de superficie y micromaquinado de substrato. En el micromaquinado de superficie, Figura 2(a), películas delgadas de materiales son selectivamente añadidas, y Diciembre 2004 eliminadas del substrato. Los materiales de la película que eventualmente serán eliminados se denominan materiales de sacrificio, mientras que los que finalmente permanecen se denominan materiales estructurales. Por ejemplo, una viga voladiza se puede crear sobre un substrato de silicio mediante el deposito de SiO2 como capa de sacrificio, depositando polisilicio como capa estructural, definiendo el patrón o geometría de la viga en la capa de polisilicio, y finalmente disolviendo la capa de sacrificio debajo de esta. Este ultimo paso es llamado liberación ya que tiene como objetivo el liberar las estructuras mecánicas de modo que se puedan mover. Materiales típicos empleados en el micromaquinado de superficie se muestran en la Tabla 1 [3]. Cuando un químico para engravado liquido es utilizado para disolver la capa de sacrificio, sin embargo, uno debe asegurarse de que las fuerzas de resorte de las estructuras Figura 1. Dibujo de secuencia de fabricación de CI. IEEE microwave magazine 37 Figura 2. (a) Viga voladiza fabricada por micro maquinación de superficie. (b) Cavidad creada mediante el micromaquinado de substrato. mecánicas superan las fuerzas de tensión de superficie del químico liquido. Si no es así, la liberación no ocurrirá completamente y las estructuras terminaran pegadas o al substrato o a otras estructuras adyacentes. Este fenómeno de adhesión puede también ocurrir durante la operación de dispositivos operados mediante fuerzas electrostáticas, en cuyo caso puede ser el resultado de un tirón violento (“pullin”), a discutirse más adelante [1], [3]-[5]. En el micromaquinado de substrato, estructuras mecánicas son creadas dentro de los confines del substrato, Figura 2(b), mediante la eliminación selectiva de material del substrato por técnicas de engravamiento / corrosión liquidas y secas, explotando así las razones anisotrópicas de corrosión de los diferentes planos cristalográficos en el substrato. La aplicación de MEMS en el contexto de sistemas integrados es de gran interés porque mediante la integración tri-dimensional (3-D) de estructuras mecánicas móviles en el mismo substrato que los circuitos electrónicos, se hace posible el producir sistemas altamente funcionales capaces de alcanzar niveles de funcionamiento imposibles 38 IEEE microwave magazine de obtener de otra manera, particularmente en el ámbito de tamaño, consumo de potencia, y costo. Las estructuras MEM 3-D en cuestión, pueden activarse mediante una variedad de mecanismos, tales como los que se derivan de fuerzas electrostáticas, electro térmico, piezoeléctricas, electromagnéticas, y electrodinámicas. Sin embargo, en el fondo, desde un punto de vista a nivel de sistema o funcional, e independientemente del mecanismo de activación, estas estructuras poseen dos pares de electrodos. A través del primero, se aplica una polarización d.c. para causar movimiento y un segundo par, los electrodos de conmutación o contactos, con el que existe la señal de radiofrecuencia (RF) manipulada. Cuando los dos pares están aislados uno del otro, la configuración se denomina relevador (”relay”). Por otro lado, si el d.c. y la señal RF comparten las mismas líneas de control, la configuración se denomina interruptor. Desde el punto de vista de un circuito, los relevadores pueden clasificarse como dispositivos de 4 terminales y los interruptores como dispositivos de 2 terminales. Sin embargo, es posible, cuando los conjuntos de terminales de polarización y RF comparten un potencial de referencia (“ground”) en común, el tener un relevador de 3 terminales. Desde una perspectiva de diseño de circuitos, la naturaleza de la estructura de un dispositivo, sea este un relevador o un interruptor, es de mucha importancia. Esto es así porque, mientras que un relevador posee una aislamiento intrínseco entre los terminales de polarización y RF, un interruptor no. Por tanto, cuando se emplea la 1527-3442/04/$20.00©2004 IEEE Diciembre 2004 configuración de interruptor, es necesario emplear un modo de desacoplar las señales de polarización y RF, por ejemplo, hay que utilizar una T de polarización (“BiasTee”). Estos conceptos pueden visualizarse examinando las estructuras fundamentales para relevadores e interruptores RF MEMS mostrados en la Figure 3. En este articulo nos enfocamos en discutir el progreso e impacto sobre los sistemas inalámbricos de tres tipos de dispositivos RF MEMS de micromaquinado de superficie, a saber, condensadores conmutables (CC), condensadores contínuamente variables, e interruptores óhmicos. En lo que sigue, presentamos una comparación entre los distintos mecanismos de activación explotados en la confección de dispositivos RF MEMS. Activación Dispositivos RF MEMS, tales como interruptores, condensadores variables y resonadores mecánicos, contienen miembros móviles, los cuales son puestos en movimiento a través de un microactivador. Un dispositivo interruptor RF MEMS, por ejemplo, posee, tal como los interruptores semiconductores RF, dos estados estables. La conmutación entre los dos estados es lograda a través del desplazamiento mecánico de un miembro estructural capaz de moverse libremente, a saber, la armadura. El desplazamiento es inducido mediante un microactivador para el cual varios mecanismos de activación existen, incluyendo activación electrostática, electrotérmica, piezoeléctrica y electromagnética [6]. El principio de operación de estos cuatro mecanismos se ilustra en las Figuras 4, 6, 7, y 8, respectivamente, y toma cuerpo en un dispositivo interruptor RF MEMS con viga flexible de tipo voladizo. Las siguientes sub-secciones discuten más a fondo cada mecanismo de activación. La mayoría de los dispositivos RF MEMS utilizan la activación electrostática [7, 8], ilustrada en la Figura 4(a) para un interruptor RF MEMS. La activación Figura 3. Configuración y polarización de estructuras RF MEMS de relevador e interruptor. (a) Interruptor capacitivo activado elestrostáticamente (configuración de lado amplio) implementado en una línea de transmisión CPW. (b) Relevador óhmico en serie de activación electrostática implementado con una viga voladiza como armadura (configuración de lado amplio). (c) Interruptor capacitivo en paralelo de activación electrostática (en configuración de lado amplio). (d) Interruptor capacitivo en serie de activación electrostática implementado en una línea de transmisión CPW (configuración en línea). (e) Circuito de polarización para un interruptor en paralelo. (f) Circuito polarizador para un interruptor en serie. Diciembre 2004 IEEE microwave magazine 39 electrostática esta basada en la fuerza atractiva de Coulomb Fel existente entre cargas de polaridad opuesta. La fuerza atractiva electrostática de dos platos paralelos entre los cuales un voltaje V es aplicado esta dada por: Fel = 1 2 Q 2 ε0 A = 2 1 ε 0 AV 2 d2 (1) donde Q (=CV, con C = ε0A/d la capacitancia) es la carga residente en las placas del condensador, A es el área de las placas, d es la distancia entre las placas (brecha) y ε0 es la permitividad del espacio libre. La ecuación de arriba muestra que la fuerza es inversamente proporcional al cuadrado de la brecha. Esta relación alineal ocasiona el que ocurra una inestabilidad cuando el voltaje excede el llamado voltaje de “pull-in” VPI. En otras palabras, “pullin” denota el voltaje al cual el control de un dispositivo activado electrostáticamente, por ejemplo, una viga, es perdido debido a la perdida de equilibrio entre fuerzas electrostática y de resorte. Este fenómeno se hace aparente a partir de la reexaminación de la ecuación de equilibrio entre fuerzas de resorte y electrostática cuya solución proporciona el desplazamiento del plato móvil de un condensador de placas paralelas, x(V), mostrado en la Figura 4(b). Esta ecuación esta dada por: ε AV 2 kx − 0 2 2(d 0 − x ) =0 (2) + e implica que, comenzando con V = 0 , x se autoajustará de modo que (1) será eventualmente satisfecha. Para que este ajuste en x ocurra, la magnitud de V tiene que ser tal que el estado inicial de (2) sea mayor de cero. En este caso (2) tiene raíces positivas reales (físicas), x(V)>0. El voltaje que demarca esta región es ese para el cual la diferencia entre las fuerzas de resorte y electrostática, encarnadas por (2) es mínima. Este valor se puede encontrar calculando la derivada de (2) e igualándola a cero, o sea, k− ε 0 AV 2 (d 0 − x )3 = 0. (3) Entonces, resolviendo simultáneamente (2) y (3), uno obtiene, Figura 4. (a) Ilustración del mecanismo de activación electroestático en un microrelevador. (b) Diagrama de fuerza ilustrado para un modelo concentrado de un activador electroestático. (c) Desplazamiento normalizado versus el voltaje de “pull-in” normalizado [3]. 40 IEEE microwave magazine Diciembre 2004 d d 0 >> ε εr 8kd 03 27ε 0 A V Pi = (4a) y x PI = d0 3 , (4b) donde VPI denota el voltaje de “pull-in” y xPI es el desplazamiento al cual “pull-in” ocurre. La Figura 4(c) muestra una gráfica del desplazamiento normalizado versus el voltaje aplicado, normalizado al voltaje de “pullin”, indicando que al momento de ocurrir “pull-in”, el desplazamiento se vuelve imaginario y la pendiente del voltaje aplicado cesa de controlar el desplazamiento. Al reducirse el voltaje, luego de ocurrir “pull-in”, la viga es liberada a un voltaje mucho menor, llamado voltaje de “pull-out” VPO. Como tal, el activador electroestático exhibe histéresis. El voltaje de “pull-out” es aproximadamente dado por: V PO = 2k (d o − d R )d R2 ε0 A d d 0 >> ε εr (5) donde do denota la brecha a cero voltaje, k es la constante de resorte efectiva de la viga [9] y dR es el resto de la brecha luego de comenzar a cerrar. Las expresiones de los voltajes de “pull-in” y “pull-out” son exactas para un sistema de resorte-masa concentrado. Para un diseño de interruptor RF MEMS típico, con do = 2.5 µm, dR = 0.2 µm, k = 10 N/m, A=100x100 µm2, se obtiene que VPI ≈23 V y VPO ≈4.6 V. Señalamos que la fuerza electrostática Fel no aumentará indefinidamente con el aumento en el voltaje aplicado, sino que esta limitada por descarga (“breakdown”) en el aire de la brecha. El campo eléctrico a que la descarga ocurre en brechas del orden de micrones es ~ 3·108 V/m, resultando en una fuerza máxima de ~ 4 mN para un electrodo con área de 100x100 µm2. Para alcanzar el campo eléctrico de descarga a través de una brecha de 1 µm, se requiere un voltaje extremadamente alto, a saber, 300 V. Para niveles de voltaje más prácticos de alrededor de 10 V se obtiene una fuerza de ~ 0.004 mN, o sea, tres órdenes de magnitud más pequeño que la fuerza máxima. Como en los microrelevadores equipados con contactos de Au de baja calidad se requieren fuerzas de contacto de al menos 50−100µN para producir una resistencia de contacto baja y estable, la activación electrostática no se considera muy atractiva a menos que el área de activación utilizada sea muy grande (>1x1 mm2) y/o se permitan voltajes de activación altos (>100V). El fenómeno de “pull-in” es extremadamente importante, ya que éste establece limitaciones, no solo en lo tocante al funcionamiento, sino también, en cuanto a la fiabilidad. Varios esquemas para evitar “pull-in” han sido propuestos. En particular, el uso de electrodos de control y de señal separados (la llamada estrategia de brecha dual) con respectivas separaciones de electrodo a viga d2 y d1 obedeciendo la relación d1 ≤ d 2 / 3 , Figura 5, ha resultado en la extensión del rango de sintonización (RS) desde el valor teórico de 50% limitado por “pull-in” hasta más de 400% [4]. Una implementación más reciente del condensador variable de brecha dual por Rijks et al, demostró un RS de 1600% [5]. La activación electrostática ofrece un consumo de potencia extremadamente bajo, ya que la potencia es consumida solamente durante el movimiento de conmutación (parecido a una etapa de inversor digital). Otras ventajas de utilizar activación electrostática lo son la relativa simpleza de la tecnología de fabricación, el alto grado de compatibilidad con una línea (5) de proceso de fabricación de CI estándar, la facilidad de integración con líneas de transmisión planas y de microcintas, y la rapidez de la respuesta dinámica (del orden de microsegundos). La desventaja principal de la activación electrostática es el alto voltaje (entre 12−60 V) asociado con un activador de brecha grande según se requiere en interruptores RF MEMS. Aquí es difícil el combinar un voltaje de activación bajo con, primeramente, un buen aislamiento del interruptor de Figura 5. Sección transversal de un condensador variable [4]. Vctl es el voltaje de activación o control. Diciembre 2004 IEEE microwave magazine 41 configuración en serie (o alternativamente una perdida de transmisión baja en el caso de un interruptor de configuración en paralelo) y segundamente, con un dispositivo robusto que tenga una alta resistencia a golpes y vibraciones. Para resonadores mecánicos de alta frecuencia (>100MHz), por otro lado, brechas de activación pequeñas son necesarias para lograr un acoplamiento electromecánico alto o, igualmente, una resistencia de movimiento (“motional resistance”) pequeña. Nótese, sin embargo, que los resonadores mecánicos de alta frecuencia son altamente rígidos, lo cual implica un voltaje de polarización alto para lograr un factor de acoplamiento alto. Naturalmente, es necesario hacer concesiones en el diseño. En caso de que el voltaje disponible sea limitado, por ejemplo, entre 3−5V como para microteléfonos, se podrían incorporar generadores de alto voltaje tal como el “circuito multiplicador de voltaje dc tipo Dickson”. Esto se puede hacer monolíticamente, por ejemplo, utilizando “procesamiento encima del CI”, o de manera híbrida según se demostró recientemente por Motorola [10]. La activación y detección piezoeléctrica están basadas en el efecto piezoeléctrico inverso y el efecto piezoeléctrico directo, respectivamente [11]. Un material piezoeléctrico provee su propia polarización interna, o debido a la ausencia de un centro de simetría en materiales cristalinos (tales como nitruro de aluminio (AlN) u oxido de zinc (ZnO)), o a una polarización permanente en el caso de materiales ferroeléctricos, tales como ferroeléctricos de la familia titanato zirconato plomo (PZT). El efecto piezoeléctrico inverso se manifiesta como una deformación mecánica en el material si este se somete a un campo eléctrico. Luego de aplicar un voltaje V la capa piezoeléctrica fija encima de una viga voladiza como en la Figura 6, se induce un momento de doblamiento equivalente MPE en la punta. El momento de doblamiento ocasiona el que la viga voladiza se doble con una desviación δ=MPEl2/2EI, donde EI es la rigidez de doblamiento equivalente y l es la longitud de la viga. Para el caso en que la capa piezoeléctrica es mucho más delgada que la capa portadora y el efecto mecánico de los electrodos es despreciable, una expresión simple para el momento de doblamiento piezoeléctrico puede darse como sigue [12]: modulo de Young de la capa piezoeléctrica, b es el ancho de la viga y, hs y hp son el espesor de la capa portadora y la capa piezoeléctrica, respectivamente. La expresión de arriba indica que los materiales con un alto coeficiente piezoeléctrico son ventajosos para uso en activadores piezoeléctricos. Valores típicos para el coeficiente piezoeléctrico d31 varían desde ∼3 pC/N para nitruro de aluminio (AlN), ∼5 pC/N para oxido de zinc (ZnO) y ∼100 pC/N para materiales basados en titanato-zirconatoplomo (PZT). En contraste con la activación electrostática, la activación piezoeléctrica no exhibe inestabilidad mecánica, o sea, “pull-in” no ocurre en un activador piezoeléctrico. Al contrario, el activador cierra de manera lineal. El voltaje umbral necesario para cerrar la brecha, o sea, al cual la desviación de la punta es igual a la brecha (δ = do), está dado aproximadamente por: 2 VTh ≈ 13 1 hs E s do d 31 l E p (h p << hs ) (7) donde d31 es el coeficiente de la capa piezoeléctrica, Ep es el donde la ec. (6) es utilizada por el momento de doblamiento y se supone una viga prismática con sección transversal rectangular (bxhs, donde b denota el ancho de la viga). Para un activador utilizando AlN como material piezoeléctrico (Ep,AlN=320GPa), aluminio como la capa portadora (Es,Al=70GPa), una brecha do =2.5 µm y una razón hs/l = 0.01, el voltaje umbral para cerrar es aproximadamente 6V. Substituyendo AlN con PZT (Ep,PZT=70GPa), el voltaje umbral disminuye a menos de 1 V. En otras palabras, es posible combinar un voltaje de activación bajo con una brecha de aire grande, en particular, cuando se utiliza un material piezoeléctrico con un coeficiente piezoeléctrico alto. Utilizando mecánica estándar, una expresión para la fuerza de contacto Fc (=3MPE/2l-3doEI/l3) puede derivarse. Para el ejemplo de arriba, la fuerza de contacto que se puede lograr para un activador basado en AlN es de alrededor de 3µN para un voltaje de 15V suponiendo una viga con anchura b=50µm. Para un activador basado en PZT con las mismas dimensiones la fuerza de contacto es cerca de 10 µN para un voltaje aplicado de 5V. Los activadores piezoeléctricos, en general, exhiben una respuesta dinámica rápida con un consumo de potencia razonable, pero la desventaja principal es su tecnología compleja. Esta ultima es la primordial razón por la cual Figura 6. Mecanismo de activación piezoeléctrico ilustrado en un microrelevador. Figura 7. Mecanismo de activación electrotérmica ilustrado en un microrelevador. M PE ≈ 12 d 31 EpbhsV 42 IEEE microwave magazine (h p << hs ) (6) Diciembre 2004 la activación piezoeléctrica no se usa mucho. Solamente se conocen algunos ejemplos de dispositivos de conmutación [13], condensadores variables [14] y resonadores mecánicos [15] activados piezoeléctricamente. La activación electrotérmica esta basada en la expansión térmica, debido a el aumento en temperatura, como resultado de la generación de calor por una corriente eléctrica I en una resistencia [16, 17]. Si la resistencia R esta localizada en las fibras superiores de la viga, como en la Figura 7, una onda térmica propagándose y atenuándose en la dirección del espesor resulta. Esta, a su vez, crea un momento de doblamiento MTh, el cual se utiliza para activar la viga. Una aproximación cruda del momento de doblamiento térmica para el activador voladizo de la Figure 7 esta dado por [17]: M Th ≈ αh 3 EY 2 I R 3λl (8) donde α es el coeficiente de expansión térmica del material de la viga, l es la longitud de la viga, EY es el modulo de Young del material de la viga, λ es la conductividad térmica del material de la viga e I2R denota la potencia disipada en la resistencia. Tampoco aquí ocurre el fenómeno de “pull-in”, al igual que en el activador piezoeléctrico.. En un resonador mecánico, para evitar que la frecuencia se doble, se superimpone un voltaje o corriente de polarización d.c. a la señal a.c. Debido a la irreversibilidad de la conversión de energía eléctrica en calor en el transductor térmico, la detección de movimiento tiene que efectuarse por otros medios. Posibles medios que pueden combinarse con activación térmica son la detección mediante un condensador y la detección piezoresistiva [6]. Las ventajas de la activación térmica son el bajo voltaje de activación, la simpleza de construcción y del proceso de fabricación. Las desventajas son la lentitud de la respuesta dinámica (cientos de microsegundos) y el alto consumo de potencia (disipación de calor y drenaje continuo de corriente en el estado activado). Esta es la razón por la cual existen relativamente pocos ejemplos de interruptores, condensadores variables o resonadores de activación térmica. Para evitar el consumo continuo de potencia (drenaje de corriente) del interruptor en el estado cerrado, otros medios, tal como la abrazadera (“latch”) electrostática, pueden implementarse según fue demostrado en el interruptor desarrollado por LETI [18]. El activador electromagnético (conocido también como el activador de reluctancia variable ), mostrado en la Figura 8, forma la analogía dual del activador electroestático. El activador mostrado consiste de un yugo, una viga móvil y una bobina con una excitación con un alambrado de N vueltas. Una corriente I en la bobina establece un flujo magnético Φ en el yugo y la brecha. El yugo y parte de la viga (o la viga entera) consisten de material altamente permeable (µr ∞ ) , y están separados por una brecha, usualmente llena de aire. Juntos definen un circuito magnético a través del cual el flujo magnético Φ fluye. La reluctancia total, definida como la razón de la fuerza magnetomotriz (fmm) NI al flujo pasando a través Diciembre 2004 del circuito magnético, es aproximadamente igual a la reluctancia Rm de la brecha de aire, dada por Rm = d /µ0A. Por tanto, la magnitud del flujo es controlada por el tamaño de la brecha. La fuerza magnética distribuida inducida en la brecha provee la fuerza de activación Fm, la cual para una brecha paralela está dada por: Fm = 1 2 Φ2 = µ0 A 1 2 µ 0 A( NI ) 2 ( µ r → ∞) d2 (9) donde A es el área del yugo en la posición de la brecha, d es el espacio de la brecha de aire y µ0 es la permeabilidad del espacio libre. Nótese la analogía con la fuerza electrostática dada por ec. (4). La fuerza magnetomotriz (fmm) NI ahora reemplaza la fuerza electromotriz (fem) V. También aquí, debido a la dependencia alineal de Fm en la distancia d, ocurre una inestabilidad cuando la fmm excede la fmm de “pull-in” NIPI. Al reducirse la corriente, luego de haber ocurrido “pull-in”, la viga es liberada a una fmm (mucho) más baja, llamada fmm de “pull-out” NIPO. Como tal, el activador electromagnético exhibe histéresis, NI PI = 8 27 kd o3 µ0 A (µ r → ∞) (10a) y NI PO = 2k (do − d R )d R2 µ0 A (10b) donde do denota el tamaño de la brecha cuando el flujo es cero, k la rigidez efectiva de resorte de la viga y dR el resto de la brecha luego de comenzar a cerrar. La aplicación de la tecnología MEMS a sistemas de RF/microondas está a punto de revolucionar las comunicaciones inalámbricas. Figura 8. Mecanismo de activación electromagnético ilustrado en un microrelevador. IEEE microwave magazine 43 Para el diseño de un interruptor, con do = 2.5 µm, dR = 0.2 µm, k = 10 N/m, A=100x100 µm2, N=100 vueltas, se obtiene que IPI ≈0.6 mA y IPO ≈0.1 m A . Estos son niveles de corriente razonables, comparados con el alto voltaje de “pull-in” que se obtiene para un interruptor electroestático similar. Es de señalarse que, la fuerza magnética Fm no aumentará indefinidamente al aumentar la corriente, sino que está limitada por la saturación del flujo en el material del yugo, Φsat=Bsat⋅Ac, donde Ac es el área de sección transversal más pequeña en la trayectoria del flujo en el yugo. Los niveles Figura 9. Ilustración de la activación electrodinámica. (a) Principio mostrando un alambre portador de corriente en presencia de un campo magnético B, experimentando la fuerza de Lorentz FL. (b) Implementación en un microrelevador. de saturación de la inducción magnética Bsat están típicamente entre 0.5−1 T para materiales ferromagnéticos como “permalloy” (Ni80Fe20), produciendo fuerzas de no más de 1−4 mN para un área A=Ac=100x100 µ m2, para unos niveles de corriente de 4−8 mA para una bobina con N=100 v u e l t a s y una brecha de aire de 1 µ m. En otras palabras, la fuerza máxima alcanzable para un activador electromagnético, a niveles de corriente razonables del orden de mA, es tres órdenes de magnitud más grande que la fuerza alcanzable por un activador electroestático utilizando niveles de voltaje bajo 10V. Otro tipo de activador magnético explota la fuerza de Lorentz actuando sobre un alambre portando una corriente en la presencia de un campo magnético externo. Este tipo de activador es llamado activador electrodinámico, un nombre adjudicado por la historia al activador de voz tipo bobina mejor conocido como altoparlante (“loudspeaker”). El principio de operación de la activación electrodinámica se muestra en la Figura 9(a) y una implementación específica utilizando un activador tipo voladizo se muestra en la Figura 9(b). La fuerza de Lorentz FL, actuando sobre la corriente I esta dada por: FL = BIl (11) donde l es la sección del alambre entrelazada por el campo magnético. La expresión de arriba predice una fuerza de Lorentz baja de 0.1 µN actuando sobre un alambre de 100 µm de longitud, portando una corriente de 1 mA y en presencia de un campo magnético de 1 T. Para lograr Figura 10. Empaque de nivel 0: (a) Utilizando una cápsula de película fina; la foto del microscopio de rastreo electrónico presenta un resonador MEM sellado, mostrado luego de remover a propósito la cápsula de película fina [23]. (b) utilizando un trozo de cápsula pegada. 44 IEEE microwave magazine Diciembre 2004 fuerzas del orden de 100 µN como se requiere para contactos Au−Au , es necesario utilizar una corriente alta de 1 A. Es notable el que, contrario a la activación electromagnética (como en la Figura 8), no ocurre inestabilidad para el activador electrodinámico. La detección del movimiento de la viga se basa en el cambio del flujo que atraviesa el lazo de corriente cuando la viga se mueve, induciendo así un voltaje que provee la señal de detección [6]. Como, tanto la activación electromagnética, como la electrodinámica, se basan esencialmente en la imposición de un flujo de corriente, el voltaje puede ser suficientemente bajo. Esto hace a la activación electromagnética atractiva, según lo demuestran varios ejemplos de microrelevos activados electromagnéticamente [19, 20]. Las desventajas, sin embargo, son el consumo continuo de potencia (drenaje de corriente) en el estado de activación y la mayor complejidad de la tecnología de fabricación (bobina integrada con materiales ferromagnéticos). Para aliviar el problema del consumo de potencia, el utilizar un pestillo magnético, mediante el uso de un imán permanente, ha sido implementado el relevador desarrollado por Magfusion [20]. Esto, sin embargo envuelve una mayor complejidad de las tecnologías de fabricación y de empaque. Empaque Los dispositivos MEMS , en contraste a los CIs, contienen piezas frágiles móviles las cuales tienen que protegerse en un ambiente limpio y estable. El encapsulado de los dispositivos MEMS es posible utilizando paquetes de cerámica herméticos de nivel 1 o latas de metal, pero el costo es alto y la tecnología es compleja. Por ejemplo, el acerruchamiento estándar del substrato no se puede utilizar, ya que este destruiría los MEMS móviles. Esto hace que el empaque sea llevado a cabo preferiblemente durante la fabricación del substrato, antes de su segmentación. A este paso del empaque se le denomina empaque de nivel 0. El empaque de nivel 0 crea en un substrato una cavidad de tamaño compatible con el dispositivo MEMS a protegerse (una cavidad sellada) sirviendo como la primera línea de protección. Dos métodos generales han sido utilizados, aquí denominados como “tapando con una película delgada” y “tapando con un pedacito o trozo (“chip”)”, los cuales se ilustran en las Figuras 10(a) y 10(b), respectivamente [21]. En cada caso, aparte de bajo costo, el empaque tiene que satisfacer ciertos requerimientos técnicos concernientes a la aplicación, incluyendo: • Protección contra manejo y ambientes severos durante el ensamblaje y la operación. • Blindaje contra campos eléctricos, magnéticos, y electromagnéticos (luz). • Alta fortaleza (hidrostática, de tensión, y de corte transversal (“shear”). Las tapas de películas finas se basan en micromaquinado de superficie y han sido implementadas para varios dispositivos MEMS tales como transductores de presión [22], resonadores mecánicos [23], y acelerómetros [24]. Figura 11. Interruptores RF MEMS empacados a nivel 0 usando BCB (ensamblaje de tapa a substrato)[29]. Diciembre 2004 IEEE microwave magazine 45 Figura 12. Posibles implementaciones de las transiciones RF para interruptor RF MEMS empacada a nivel 0. (a) Acceso de RF plano horizontal. (b) Acceso de RF enterrado horizontal. (c) Agujero vertical a través del substrato. (d) Agujero vertical a través de la tapa. Figura 13. Línea CPW (25/100/25 µm, 2.3 µm de largo, 3mm de espesor de Cu) implementando un acceso coplanar horizontal [34]. (a) Vistas de lado y desde el tope. (b) S21 medido en substrato AF45 tapado con silicio de baja resistividad (1−10Ωcm, h=85 µm) y silicio de alta resistividad (>4,000 Ωcm) con cavidades de varias alturas. El proceso de tapar con una película delgada se basa en el micromaquinado de superficie y ha sido implementado • Un ambiente controlado en la cavidad (presión y para varios dispositivos MEMS tales como transductores composición de gas); de presión [22], resonadores MEM [23] y acelerómetros • Sello (casi) hermético de la cavidad. [24]. Al preparar el encapsulado de película fina, se hace un • Conexiones eléctricas para el acceso dc, RF y de canal de acceso en la pared de la cavidad (véase Figura microondas de bajas perdidas. 10(a)). El químico corrosivo de la capa de sacrificio, por • Mínimo impacto en las características de ejemplo, una solución diluida de HF, si se utiliza dióxido funcionamiento del dispositivo. de silicio como capa de sacrificio, entra a través de este • Proceso de baja temperatura (o sea, <350 ºC). canal. Luego de remover la capa de sacrificio, el canal • Transferencia de calor buena (disipación de calor). definido se sella utilizando, por ejemplo, una cubierta • Mínima tensión térmica debido a conformal de nitruro depositado por el método de LPCVD incompatibilidad en el coeficiente de expansión (“low-pressure chemical vapor deposition”—depósito por térmica. vapor químico al vacío a baja presión) [23], una capa de • Fácil integración con el proceso inicial (“frontend”) de fabricación (MEMS). 46 IEEE microwave magazine Diciembre 2004 oxido depositado por el método de PECVD (“plasmaenhanced chemical vapor deposition”—depósito químico de vapor mejorado por plasma) [24], o un metal depositado [25]. Hoy en dia todavía no existen en la literatura, ejemplos de tapas de película fina para interruptores RF MEMS de metal o condensadores variables. En parte, esto es porque los dispositivos RF MEMS de metal utilizan aluminio u oro y, por lo tanto, no pueden exponerse a las temperaturas altas (>400ºC) utilizadas para los procesos de depósito y sellado de la tapa de película fina. Más aún, el sellar a baja presión (por ejemplo, como para un sello de nitruro mediante LPCVD) no es deseable para interruptores y condensadores variables ya que estos tienen que operar a presiones “estándar” en un ambiente inerte para funcionamiento fiable sin contactos que reboten o largos tiempos de estabilización dinámica (debido a la ausencia de amortiguación). Desde el punto de vista del presupuesto de temperatura, el encapsulado usando una película de metal delgada es una posibilidad, pero el método descrito en [25] resulta en un empaque al vacío. El tapar con un trozo de substrato (“chip”), por otro lado, tiene la ventaja de una alta flexibilidad en las temperaturas de procesamiento y control del ambiente. En el tapamiento de trozo es practica común el pegar un trozo conteniendo un hueco al substrato del dispositivo MEMS según se ilustra en la Figura 10(b). El anillo de pegamento y sellado es típicamente de un ancho de 50−300 µm. La adherencia tiene que realizarse a temperaturas suficientemente bajas (típicamente menores de 350 ºC) para que la metalización y otros materiales del dispositivo RF MEMS no sean adversamente afectados. Las técnicas de adherencia que se pueden utilizar incluyen, adherencia mediante soldadura, adherencia mediante compresión térmica oro−oro, y adherencia utilizando vidrios de baja temperatura (sellos de fritura), sellos de epoxy o adhesivos poliméricos como material de mediador de soldadura. El contacto es caracterizado por su fortaleza (fortaleza de tensión y de corte transversal) y la hermeticidad del sello. El funcionamiento del dispositivo puede depender marcadamente de las condiciones del ambiente. Por ejemplo, las fuerzas capilares, debido a un líquido absorbido o a depósitos y contaminantes orgánicos, pueden ocasionar el que superficies en contacto se peguen. Los metales se pueden corroer debido a la humedad dentro de la cavidad. También el factor de calidad (Q) de los resonadores MEMS depende marcadamente de la presión ambiente [23]. Un diseño fiable, por tanto, debe incluir un paquete hermético de nivel 0, el cual evita el que la humedad y otros contaminantes orgánicos migren hacia dentro de la región activa del dispositivo. La mayoría de los polímeros sufren de un serio problema de absorción de humedad. Los mejores sellos siguen siendo vidrio (impermeable), nitruro de silicio, cerámicas y metales. Un método alterno muy prometedor, emplea calentamiento localizado en el cual la disipación del calor se confina a una pequeña región alrededor punto a pegarse [26]. El empaque de nivel uno provee protección mecánica y ambiental a los dispositivos que encierra sin degradar su funcionamiento eléctrico. Figura 14. Ejemplos de dispositivos RF MEMS en empaques de nivel uno. Diciembre 2004 IEEE microwave magazine 47 Esto permite temperaturas de adhesión altas (por ejemplo, tan altas como 800 ºC), ofreciendo potencialmente un mejor y más rápido control de temperatura, una mejor calidad de la adhesión y una mayor selección de materiales que pueden pegarse con propiedades probablemente mejores El hecho de que la tecnología RF MEMS haga posible dispositivos pasivos superiores, la hace una candidata primordial para realizar un sin número de aparatos inalámbricos operantes en las esferas del hogar / terrestre, móvil, y espacial. que con los materiales de baja temperatura. Otra consideración importante para paquetes de MEMS de nivel 0 es el volumen, extremadamente pequeño, de las cavidades (cientos de nanolitros). Una presión estable dentro de la cavidad demanda velocidades de escape extremadamente bajas (menores de 10-15 mbar.l/s [27]) y, más aun, hace el que la producción de gases atmosféricos y de los vapores del material del paquete despedidos por la superficie de la cavidad resulte rápidamente en un cambio sustancial de presión. La inclusión de materiales atrapadores, como Pd, Pt, Ti, o Zr−Al−Fe, dentro de los paquetes RF MEMS, utilizados para absorber humedad y otros gases, se considera una solución viable para controlar el ambiente en la cavidad [28]. Desde el comienzo del desarrollo de interruptores RF MEMS, muchos grupos de investigadores han ignorado el empaque de estos dispositivos. Muy a menudo, los dispositivos fueron desarrollados independientemente del empaque, hasta recientemente, cuando las primeras publicaciones de interruptores RF MEMS con empaques de nivel 0 aparecieron [29]-[31]. Para los interruptores RF MEMS con empaque de nivel 0 desarrollados en IMEC, se investigaron dos métodos distintos para pegar el trozo de tapamiento. Uno esta basado en soldadura [19], [32], y el otro en Benzocyclobuteno (BCB) [27], [29] como capa de adhesión y sellamiento. Un ejemplo de un interruptor capacitivo RF MEMS, desarrollado en colaboración con Alcatel Microelectronics (ahora AMIS), es mostrado en la Figura 11 [30]. BCB es utilizado como material adherente y de sellar. BCB posee excelentes propiedades de RF en adición a una emisión mínima de gases y absorción de humedad. Las tapas de sellamiento están hechas de vidrio boro-silicato de bajas perdidas (AF45). El ensamblaje del trozo al substrato usando un alineador de voltear el trozo (“flip-chip”) y un pegador fueron usados para tapar los interruptores individuales. Una adhesión fuerte fue obtenida, exhibiendo fortalezas de tensión cortantes mayores de 10 MPa. Escapes grandes (velocidades de escape >10-4mbar.l/sec) no fueron observados, significando que los MEMS están muy bien protegidos durante el manejo y el procesamiento final (“back-end”) (por ejemplo, durante la segmentación final del substrato). Verdadera hermeticidad, por otro lado, no es de esperarse de un polímero como BCB. Las primeras pruebas han indicado velocidades de escape de las cavidades selladas por BCB 48 IEEE microwave magazine del orden de 10-7−10-8 mbar.l/s para sellos con una anchura de ~100 µm. En el empaque de un interruptor RF MEMS (o cualquier otro dispositivo (RF-MEMS), el paquete mismo debe tener un efecto mínimo sobre el funcionamiento del dispositivo. En un paquete ideal, las características RF, antes y después de taparse, deben ser iguales. Esto requiere transiciones RF de bajas pérdidas, y una pérdidas inducida y de desintonización de las lineas de transmisión debido a su proximidad (y acoplamiento) a la tapa, mínima. Cuatro posibles implementaciones de transiciones RF se pueden visualizar, como se ilustran en la Figura 12 [33]: 1) accesos horizontales coplanares, véase la Fig. 12(a) [29], [34] 2) accesos horizontal enterrados, véase la Fig. 12(b) [32] 3) penetración vertical a través del substrato, véase la Fig. 12(c) [30, 31] 4) penetración vertical a través del trozo de tapamiento, véase la Fig. 12(d). Las implementaciones utilizando penetración vertical presentan una solución más compacta que los diseños de acceso horizontal pero el proceso de fabricación es más complejo ya que se requiere el crear un agujero a través del substrato. En términos del funcionamiento RF, se espera un comportamiento similar para las 4 implementaciones, notando, sin embargo, que los accesos enterrados requieren líneas de una anchura mas y más estrecha a frecuencias altas, o sea, más allá de 30 GHz, resultando en un aumento en las perdidas. Los accesos coplanares horizontales como se implementan en los interruptores de la Fig. 11, son los más sencillos desde el punto de vista de diseño. El uso de materiales de tapamiento de alta resistencia y bajas perdidas y una tapa con una cavidad de suficiente altura suprimirá marcadamente la influencia degradante de la presencia de la tapa [34]. Esto se ilustra en la Fig. 13, la cual muestra el funcionamiento RF de un acceso coplanar (como en la Fig. 12(a)) utilizándose BCB como el dieléctrico (y capa adhesiva y de sellado) medido en un línea guía de onda coplanar CPW (“Coplanar Waveguide”—CPW). Se ha encontrado que el impacto sobre las características RF de un dispositivo RF MEMS, construido en una línea CPW de 50 Ω con espacio entre los conductores de tierra de 150 µm, permanece despreciable mediante el uso de trozos de tapamiento hechos de silicio de alta resistividad y con una cavidad de altura excediendo 45µm, o sea ~1/3 del espacio de tierra-a-tierra [34]. Una vez empacado a nivel 0, substratos de productos MEMS pueden manejarse como substratos de CIs y pueden segmentarse sin gran peligro de quebrar los dispositivos MEMS. Luego de segmentarlos los dispositivos empacados a nivel 0 son tratados como trozos individuales que pueden próximamente ser empacados a nivel 1, o sea, montados en un paquete de cerámica (Fig. 14(a)) o un paquete moldeado plástico (Fig. 14(b)) [19], [30]. alternativamente, usando tecnologías de empaque más avanzadas, el ensamblaje puede manejarse como un paquete a nivel de trozo (“chip-scale package (CSP)”) y unirse directamente a un tablero impreso con alambres (“printed wiring board” ((Fig. 14(c)) o a un laminado de una rejilla de bolas (“ball grid array”BGA) (Fig. 14(d)). El paquete a nivel 1 provee protección mecánica y ambiental a los dispositivos que encubre, pero no sin degradar el Diciembre 2004 funcionamiento eléctrico. A frecuencias de microondas (o más altas), el impacto que el paquete tiene sobre el funcionamiento eléctrico se convierte en un elemento importante en el diseño del dispositivo [35]. Empaques plásticos son la solución más común (Fig. 14(b)) para utilización a frecuencias menores de varios GHz. La selección cuidadosa del material plástico moldeador y el diseño RF del esqueleto de los terminales permite su uso hasta los 10 GHz. Para uso a frecuencias más altas, paquetes de cerámica basados en las tecnologías de cerámica de capas múltiples procesadas a bajas temperaturas (“Low Temperature Co-fired Ceramic, LTCC”) o a altas temperaturas (“High Temperature Cofired Ceramic, HTCC”), empleando dieléctricos de bajas perdidas combinados con ensamblaje de trozos invertidos (“flip-chip)” del dispositivo para interconexiones cortas, exhiben potencial para un buen funcionamiento hasta ondas de frecuencia en la región milimétrica (tan altas como 80 GHz) [36]. Conclusiones Los fundamentos de la tecnología RF MEMS han sido presentados. En particular, se han tocado los siguientes tópicos: las técnicas de fabricación (micromaquinado de superficie y de substrato) y sus limitaciones, los principales mecanismos físicos de activación, con base en los cuales pueden confeccionarse dispositivos RF MEMS, y el empaque a nivel de dispositivo de éstos. La Parte 2 de este articulo, a aparecer en la próxima edición de Microwave Magazine, abordará los temas del progreso e impacto de tres tipos de dispositivos RF MEMS fabricados mediante el micromaquinado de superficie, a saber, condensadores conmutables, condensadores variables, e interruptores óhmicos sobre microteléfonos, estaciones base, y satélites. En particular, temas tales como la justificación motivadora para RF MEMS a nivel de sistema, los requerimientos de los dispositivos, su manufactura en grandes cantidades, su empaque, y su funcionamiento y confiabilidad actuales serán tratados. Referencias [1] H.J. De Los Santos, Introduction to Microelectromechanical (MEM) Microwave Systems, Norwood, MA: Artech House (1999). [2]H. J. De Los Santos, “MEMS—A Wireless Vision,” 2001 International MEMS Workshop,Singapore, July 4-6 2001. [3] H.J. De Los Santos, Introduction to Microelectromechanical (MEM) Microwave Systems, 2nd Edition, Norwood, MA: Artech House (2004). [4] T. Tsang, M. El-Gamal, S. Best, and H.J. De Los Santos, “Wide Tuning Range RFMEMS Varactors Fabricated Using the PolyMUMPs Foundry,” Microwave Journal, August 2003. [5] Th.G.S.M. Rijks, J.T.M. van Beek, P.G. Steeneken, M.J.E. Ulenaers, J. De Coster, R. Puers, “RF MEMS tunable capacitors with large tuning ratio” MEMS 2004 Digest, Maastricht, Jan. 25-29, 2004. pp.777-780. [6] H. A. C. Tilmans and S. Bouwstra, “Excitation and detection of silicon-based micromechanical resonators”, Sensors and Materials, Vol. 9, pp. 521-540, August, 1997. Diciembre 2004 [7] J. J. Yao, “Topical review: RF MEMS from a device perspective”, J. of Micromechanics and Microengineering, vol. 10, pp. R9-R38, 2000.. [8] G. M. Rebeiz, “RF-MEMS Theory, Design, and Technology,” Wiley, 2003. [9] S. Pamidighantam, R. Puers, K. Baert and H. A. C. Tilmans, "Pull-in voltage analysis of electrostatically actuated beam structures with fixed-fixed and fixed-free end conditions", J. Micromech. Microeng., Vol. 12, pp. 458-464, 2002. [10] C. Vaughan, "RF MEMS components for radio architecture", Spring 2001 Sensors Expo, Chicago, Il, USA, 5-7 June, 2001, 6 pages, 2001. [11] T. Ikeda, Fundamentals of piezoelectricity, New York: Oxford University Press, 1989. [12] J.G. Smits and W. Choi: “The constituent equations of piezoelectric heterogenous bimorphs”, IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control, Vol. 38(3), pp. 256-270, 1991. [13] S. J. Gross, S. Tadigadapa, T. N. Jackson, S. Trolier-McKinstry and Q. Q. Zhang, “Lead-zirconatetitanate-based piezoelectric micromachined switch”, Applied Physics Letters, vol. 83(1), pp. 174-176, July 2003. [14] J. Y. Park, Y. J. Yee, H. J. Nam and J. U. Bu, “Micromachined RF MEMS tunable capacitors using piezoelectric actuators”, proc. IEEE MTT-S 2001, Phoenix, Arizona, 2025 May, 2001, pp. 2111-2114. [15] G. Piazza, R. Abdolvand, G. K. Ho and F. Ayazi, “Voltage-tunable piezoelectricallytransduced single-crystal silicon micromechanical resonators”, Sensors and Actuators A, Vol. 111, pp. 71-78, 2004. [16] R. J. Wilfinger, P. H. Bardell and D. S. Chhabra, “The resonistor: a frequency selective device utilizing the mechanical resonance of a silicon substrate”, IBM J. Res. Develop., Vol. 12, 113-118, 1968. [17] T. S. J. Lammerink, M. Elwenspoek, R. H. van Ouwerkerk, S. Bouwstra and J. H. J. Fluitman, “Performance of thermally excited resonators”, Sensors and Actuators, Vol. A21-A23, pp. 352-356, 1990. [18] D. Saias, P. Robert, S. Boret, C. Billard, G. Bouche, D. Belot, and P. Ancey, “An Above IC MEMS RF Switch”, IEEE J. of Solid-State Circuits, Vol. 38, no. 12, pp. 2318-2324, Dec. 2003. [19] H. A. C. Tilmans E. Fullin, H. Ziad, M. Van de Peer, J. Kesters, E. Van Geffen, J. Bergqvist, M. Pantus, E. Beyne, K. Baert, F. Naso, “A fully-packaged electromagnetic microrelay,” Proc. MEMS ’99, Orlando, Fl. USA, 17-21 Jan., 1999, pp. 25-30. [20] M. Ruan, J. Shen and C. B. Wheeler, “Latching micromagnetic relays”, J. of Microelectromechanical systems, Vol. 10, no. 4, pp. 511-517, 2001. [21] K. Najafi, “Micropackaging technologies for integrated Microsystems: Applications to MEMS andMOEMS”, Proceedings of SPIE, Vol. 4979, 2003, pp. 1-19. [22] H. Guckel and D. W. Burns, “A technology for integrated transducers”, Proc. Transducers’85,Philadelphia, USA, June 11-14, 1985, pp. 90-92. [23] R. Legtenberg and H. A. C. Tilmans, “Electrostatically driven vacuum encapsulated polysilicon resonators, Part I: Design and fabrication”, Sensors and Actuators A, Vol. 45, pp. 57-66, 1994. [24] H. Stahl, A. Hoechst, F. Fischer, L. Metzger, R. Reichenbach, F. Laermer, S. Kronmueller, K. Breitschwerdt, R. Gunn, R. Watcham, C. Rusu and A. Witvrouw, “Thin film encapsulation of acceleration sensors using polysilicon sacrificial layers”, Proc. Transducers’03, Boston, USA, June 8-12, 2003, pp. 1899-1902. [25] B. H. Stark and K. Najafi, “An ultra-thin hermetic package utilizing electroplated gold”, Proc. Transducers’01, Munich, Germany, June 2001, pp. 194-197. [26] L. Lin, "MEMS post-packaging by localized heating", IEEE Trans. Adv. Pack., Vol. 23, pp. 608-616, 2000. [27] A. Jourdain, P. De Moor, S. Pamidighantam and H. A. C. Tilmans, "Investigation of the hermeticity of BCB-sealed cavities for housing (RF-)MEMS devices", Proc. MEMS2002, Las Vegas, USA, Jan. 20-24, 2002, pp. 677-680. [28] K. Gilleo and S. Corbett, "Getters-Molecular scavengers for packaging", HDI, Jan. 2001, pp. 26-29. [29] H. A. C. Tilmans, H. Ziad, H. Jansen, O. Di Monaco, A. Jourdain, W. De Raedt, X. Rottenberg, E. De Backer, A. De Caussemaeker and K. Baert, "Wafer-level packaged RF-MEMS switches fabricated in a CMOS fab", proc. IEDM 2001, Washington, DC, Dec. 3-5, 2001, pp. 921-924. [30] M. Fujii, I. Kimura, T. Satoh and K. Imanaka, "RF MEMS switch with wafer level package utilizing frit glass bonding", proc. 32nd European Microwave Conference, Milan, Italy, 23-27 September 2002, pp. 279-281 (Vol. 1). [31] A. Margomenos, D. Peroulis, K. J. Herrick and L. P. B. Katehi, "Silicon micromachined packages for RF MEMS switches", proc. 31st European Microwave Conference, London, UK, September 25-27, 2001, pp. 271-274 (Vol. 1). [32] A. Jourdain, S. Brebels, W. De Raedt and H. A. C. Tilmans, "The influence of 0-level packaging on the performance of RF-MEMS devices", Proc. 31st European Microwave Conf. (EUMC2001), London, UK, September 2001, pp. 403-406,419. [33] H. A. C. Tilmans, “MEMS components for wireless communications”, EUROSENSORS XVI, Prague, Czech Republic, 15-18 Sept. 2002, pp. 1-34 (on CDROM only). [34] A. Jourdain, X. Rottenberg, G. Carchon and H. A. C. Tilmans, “Optimization of 0level packaging for RF MEMS devices”, Proc. Transducers’03, Boston, USA, June 8-12, 2003, pp. 1915-1918. [35] Chandrasekhar, S. Brebels, S. Stoukatch, E. Beyne, W. De Raedt and B. Nauwelaers, “The influence of packaging materials on RF performance”, Microelectronics Reliability, Vol. 43, pp. 351-357, 2003. [36] M. Ito, K. Maruhashi, N. Senba, N. Takahashi and K. Ohata, “Low cost multi-layer ceramic package for flip-chip MMIC up to W-band”, 2000 IEEE MTT-S Digest, 2000, pp. 57-60. IEEE microwave magazine 49