RAE 1. TIPO DE DOCUMENTO: Trabajo de grado para optar por el

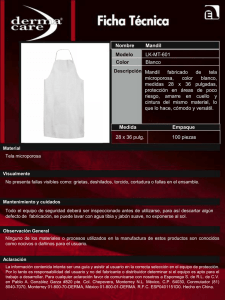

Anuncio