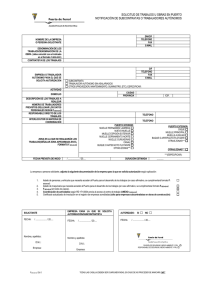

ORA_HUGO_REPARA COOPER_CORPORATION_ILO

Anuncio