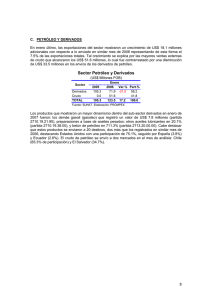

Petróleo y Gas - Ministerio de Ciencia, Tecnología e Innovación

Anuncio