La versión digital de esta tesis está protegida por la Ley de

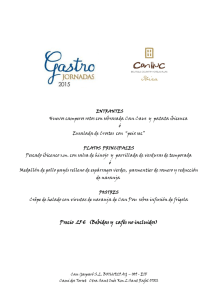

Anuncio