Proyecto final de carrera: Diseño de un motor asíncrono

Anuncio

Proyecto final de carrera:

Diseño de un motor asíncrono

TITULACIÓN: Ingeniería técnica industrial especialidad eléctrica

Proyectista: Carlos García Vollmer

Tutor: Jordi García Amorós

Fecha: 1/5/2012

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Índice

1.

Objeto ........................................................................................................................ 4

2.

Módulo de cálculo ..................................................................................................... 4

a.

Generalidades ........................................................................................................ 4

b.

Datos principales ................................................................................................... 4

c.

Estator.................................................................................................................... 8

i.

Inducido ............................................................................................................. 8

i.

Número de conductores y flujo en el entrehierro ........................................... 15

ii.

Dimensiones de los conductores y ranuras ..................................................... 17

iii.

Aislamiento de barras .................................................................................. 21

iv.

Disposición de los conductores .................................................................... 29

v.

Trazado de ranura definitivo ........................................................................... 32

vi.

Utilización de la ranura ................................................................................ 34

vii.

Cálculo del yugo ........................................................................................... 36

viii.

Entrehierro ................................................................................................... 37

d.

Dimensiones complementarias del estator......................................................... 39

i.

Longitud media del conductor ......................................................................... 39

ii.

Vuelo de las cabezas de bobina ....................................................................... 41

e.

Constantes óhmicas del estator .......................................................................... 42

i.

f.

Constantes inductivas del estator ....................................................................... 44

i.

Dispersión en las ranuras ................................................................................. 44

ii.

Dispersión en zig-zag ....................................................................................... 46

iii.

Dispersión en las cabezas de bobina............................................................ 51

g.

h.

Resistencia y perdidas óhmicas a 75ºC............................................................ 42

Rotor de jaula simple ........................................................................................... 53

i.

Datos fundamentales ....................................................................................... 53

ii.

Características eléctricas del rotor .................................................................. 54

iii.

Trazado de la ranura .................................................................................... 57

iv.

Cálculo del núcleo ........................................................................................ 61

Constantes óhmicas del rotor de jaula simple .................................................... 63

2

PFC Diseño de un motor asíncrono

i.

Caída relativa de resistencia y deslizamiento a P.C. y 75º............................... 63

ii.

Caída óhmica relativa , en el arranque ,a 20ºC y f=50hz ................................. 64

iii.

Caída óhmica relativa a P.C. y temperatura de servicio .............................. 69

i.

Constantes inductivas del rotor .......................................................................... 69

i.

Permeancia específica de las ranuras .............................................................. 69

ii.

Permeancia en zig-zag ..................................................................................... 70

iii.

Dispersión en los aros .................................................................................. 72

iv.

Caídas de reactancia rotórica ....................................................................... 72

j.

3.

Carlos Garcia Vollmer

Cálculo de resistencias y reactancias .................................................................. 73

Diseño del motor ..................................................................................................... 75

a.

Datos obtenidos................................................................................................... 75

b.

Programa de diseño............................................................................................. 76

i.

Variables utilizadas .......................................................................................... 76

ii.

Programa.......................................................................................................... 80

4.

Curva Par-velocidad .............................................................................................. 102

5.

Ejemplos ................................................................................................................ 107

6.

Tabla de equivalencias en el SI .............................................................................. 115

7.

Bibliografía ............................................................................................................ 115

3

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

1. Objeto

El presente proyecto tiene por objeto realizar un programa que diseñe motores

asincronos mediante el uso de el programa Matlab , tomando como referencia los

pasos que se realizan en el libro de Cálculo Industrial de Máquinas Eléctricas de Juan

Corrales Martín.

2. Módulo de cálculo

a. Generalidades

Resumiendo el estudio de los motores asíncronos , damos a continuación los pasos

seguidos para el cálculo de dimensiones y características de una máquina en sus

variantes de rotor de jaula simple y de anillos rozantes.

Como quiera que en una oficina industrial de construcción de motores muy rara vez se

llevará a término el proceso de un estudio integro de máquinas, sobre todo cuando

alguna de ellas pueda deducirse de otra previamente conocida.

b. Datos principales

En este apartado explicaremos paso a paso el programa realizado y la explicación de el

porque lo realizamos de este modo

Una vez inicializado el programa de diseño ,este nos solicita que le introduzcamos una

serie de parametros para que el pueda realizar los cálculos oportunos.El programa nos

pide que le rellenemos los siguientes puntos al inicio:

Potencia del motor que queremos ,expresada en kW.

Tensión a la que queremos que funcione el motor , generalmente 380 V o 440

V.

Velocidad sincrónica a la que queremos que vaya.

El deslizamiento que queremos que tenga la máquina.

Una vez introducidos estos parámetros en el diseño del programa hemos dado unos

parametros fijos que són:

4

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Frecuencia, hemos dado la frecuencia a 50 hz ya que es la frecuencia que se

utiliza en la unión europea y la que nos suministra compañía, si bien esta se

podría modificar en caso de ser necesario para motores de 60 hz.

Número de fases, básicamente nos hemos centrado en el diseño de motores

trifásicos mayoritarios en la indústria , ya que si quisieramos que el motor fuera

monofásico podríamos conectar un condensador entre 2 fases y ya

obtendríamos uno.

Rendimiento,hemos intentado que siempre diseñe unos motores con un

rendimiento del 90% que es un rendimiento muy bueno , si bien este como

otros parametros fijos podrían ser modificados como ya he dicho con

anterioridad.

Con estos datos variables y fijos nuestro programa puede empezar a realizar sus

cálculos, empezaría entonces a calcular el número de pares de polos y polos con la

fórmula:

P= pares de polos

F=frecuencia (50 hz)

N=velocidad sincrónica (en rpm)

Ec.1

Una vez realizado este cálculo obtendremos los pares de polos y también el número de

polos (p1), que es simplemete multiplicar por 2 los pares de polos .Una vez los

tenemos entrara la siguiente función creada para buscar el coseno obtimo según la

Potencia del motor y el número de polos, está función la emos realizado a partir de un

proyecto final de carrera de la Universidad de Vilanova en el cual relaciona las

potencias con los numeros de pares de polos y obtiene los cosinos de las máquinas y

también con la tabla 2.07.01a del Corrales(tabla 1) . La función creada es la siguiente

function c=fcosino(P,p1)

Así es como hemos llamado a la

función

if (0<=P)&&(P<1.1)

if (p1<=2);c=0.7909*P^0.0681;end;

if (2<p1)&&(p1<=4)

;c=0.7522*P^0.0293;end;

if (4<p1)&&(p1<=6) ;c=

0.737*P^0.0285;end;

if (6<p1)&&(p1<=10) ; c=

0.6168*P^0.028;end;

end

if (1.1<=P)&&(P<11)

if (p1<=2);c=

En esta parte entraríamos para

motores entre una Potencia de 0 y

1.1kW, si fuera este el caso entonces

Con los pares de polos decidiriamos

cual es la función obtima para él ,

dependiendo de si tiene de 2 a 10 polos

Esta parte es para potencias entre 1.1 y

5

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

0.8352*P^0.0228;end;

if (2<p1)&&(p1<=4);c=

0.7931*P^0.0163;end;

if (4<p1)&&(p1<=6);c=

0.7723*P^0.0162;end;

if (6<p1)&&(p1<=10);c=

0.6315*P^0.0160;end;

end

11 kW y los distintos números de polos

if (50>P)&&(P>=11)

if (p1<=2);c= 0.9421*P^0.022;end;

if (2<p1)&&(p1<=4);c=

0.813*P^0.016;end;

if (4<p1)&&(p1<=6);c=

0.77*P^0.015;end;

if (6<p1)&&(p1<=10);c=

0.74*P^0.0149;end;

end;

if (P>=50)

if (p1<=2);c=0.91;end;

if (2<p1)&&(p1<=4);c=0.9;end;

if (4<p1)&&(p1<=6);c=0.89;end;

if (6<p1)&&(p1<=10);c=0.88;end;

end

6

Este es para potencia comprendidas

entre 11 y 50 kW

Y en esta es para potencias superiores

a 50 kW esta parte es la obtenida de la

tabla del corrales

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Tabla 1 Rendimiento y cos. Normales de los motores trifásicos asíncronos según Din [2]

Hemos obtenido el coseno optimo para el cálculo podremos calcular la intensidad que

tendrá el motor con la fórmula:

I= intensidad expresada en amperios

P=potencia la multiplicamos por 1000 para pasarla de kW a w

m= número de fases (3)

U=tensión en voltios

Rend= rendimiento

Cos = coseno de fi

Ec.2

7

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

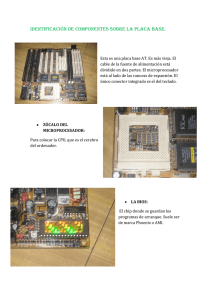

c. Estator

i. Inducido

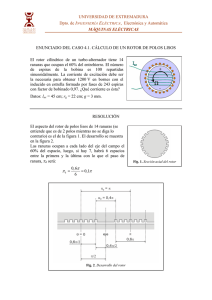

El programa procederá a hacer los cálculos del estator y empezaremos calculando el

inducido. El programa calcula el diámetro del entrehierro tomando como referencia la

figura 1 que he obtenido del Corrales , para ello he introducido los valores de la figura

en el programa que se encarga de buscar los datos mediante la Potencia y el número

de polos que ahora pasaré a explicar.

function D=fdiametre_p_P(Diametros,pols,Potencia)

Z=Diametros(2:5,2:12);

potencia=Diametros(1,2:12);

polos=Diametros(2:5,1);

Nombre dado a esta

función siendo Diametros

una matriz con valores de

la fig.1

Como la tabla tiene pocos

valores le decimos al

%% interpolacio cubica

programa que nos realice

inc_pot=1;inc_pol=2;

una interpolación, para así

[pot,pol] =

el número más exacto

meshgrid(2:inc_pot:1000,2:inc_pol:10);

Z_int=griddata(potencia,polos,Z,pot,pol,'cubic'); para cada valor.Una vez

obtenida la nueva matriz

Z=Z';

con mayor número de

P=[1.2:inc_pot:1000];

valores , utilizaremos otra

p=[2:inc_pol:10];

función para que nos

busque el valor en esta

matriz

D=fcercavalor(Z_int,pols,Potencia,p,P);

function

valor=fcercavalor(matriu,valorx,valory,p,P)

imax=max(size(p));

jmax=max(size(P));

i=1;

while(valorx>p(i) && i<=imax);i=i+1;end

if p(i)==valorx;i=i;end

j=1;

while(valory>P(j) && j<=jmax);j=j+1;end

if P(j)==valory;j=j;end

valor=matriu(i,j);

end

8

Con esta función lo que

conseguimos es que vaya

relacionando potencia y

numero de polos y en el

punto que coincidan los

dos ese será el valor

optimo de diámetro.

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Fig.1 Diametros en función de la Potencia según numero de polos [2]

Una vez el programa ya tiene el diámetro necesario procederemos a buscar la

inducción teórica en la cual necesitaremos el diámetro de la máquina y el número de

polos , es otra figura 2 obtenida en el Corrales ,que mediante el diámetro y el número

de polos obtenemos la inducción teórica que debería tener la máquina , para buscar la

inducción teórica optima para ello he realizado otra función que a continuación se

explicará.

function

B=finduccion_p_D(Induccion,pols,Diametros)

Nombre dado a la función

Induccion=Induccion';

r=Induccion(4:6,2:14);

polos=Induccion(4:6,1);

diametros=Induccion(1,2:14);

%%

inc_dim=0.2;inc_pol=2;

[dim,pol] =

meshgrid(4:inc_dim:132.5,6:inc_pol:10);

rint=griddata(diametros,polos,r,dim,pol,'cubic');

D=[4:inc_dim:132.5];

p=[6:inc_pol:10];

B=fvalor2(rint,pols,Diametros,p,D);

9

Aquí también hace una

interpolación ya que la

matriz que le introduzco

tiene unos pocos valores

por ello la interpolamos

para obtener un valor más

preciso

Una vez tenemos la matriz

interpolada llamamos a la

función que buscará el

valor más optimo como en

la anterior función

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Fig.2 Induccion recomendable con entrehierro liso,con onda de campo senoidal y f.e.m. E=U [2]

Una vez ya hemos obtenido la inducción teórica el programa procederá con el

siguiente paso que será la carga lineal específica . Para ello el programa tiene una

función que hallará la optima gracias que se han introducidos los datos de la fig.2 y

mediante la relación que se hace en esta figura con la potencia , la función realizada es

la siguiente.

function q=fc_lineal(Matriz,P)

x=Matriz(1,:);

y=Matriz(2,:);

n=6;

%%

s=linspace(0.2,200,1000);

Nombre dado a la función

En esta parte le decimos de la matriz

introducida cuales son las x y cuales las y

Una vez hecho esto interpolamos otra vez la

matriz y creamos una nueva matriz

t=spline(x,y,s);

M=[s;t];

q=flineal(M,P);

end

Ya con la nueva matriz llamamos al programa

que buscará el valor optimo para esta

potencia

10

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Una vez el programa ha encontrado todo estos datos y los ha guardado para

posteriores cálculos o para el diseño de el motor, vuelve a pedirnos que le

introduzcamos otros datos que son variables . Los cuales son:

Número de polos y fase , los cuales deberán ser números pares comprendidos

entre 2 y 12 ya que los datos para los cálculos están comprendidos entre estos

números

Una vez obtenida esta variable el programa calculará el número de ranuras por polo

con la siguiente fórmula.

np1= número de ranuras por polo

p1= pares de polos

m=numero de fases

Ec.3

Una vez realizado este cálculo el programa nos solicitará el tipo de paso que queremos

para nuestra máquina si acortado o diametral , en caso de no tener claro cual es el

mejor para nuestra máquina siempre podríamos volver a calcular la máquina con un

tipo y luego con el otro y comparar los valores obtenidos.

La siguiente variable que nos solicita es el tipo de devanado que queremos para

nuestro motor, si queremos un devanado de 1 capa o de doble capa siendo

recomendable este para máquinas con una potencia elevada.

El programa prosigue con el cáclulo del factor de distribución ,para el cual utilizamos la

fórmula extraida del libro de Corrales valida para todas las ranuras uniformemente

bobinadas , que a continuación se detalla.

11

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

(

)

(

)

=factor de distribución

=número de ranuras por polo y fase

=orden del armónico (utilizaremos 1 para el cálculo de la

fundamental

Ec.4

Una vez realizado este paso el programa procede a calcular el factor de acortamiento

de la máquina por si el paso de bobina no es diametral(eléctricamente), es decir , si

abarca un arco polar superior o inferior a los 180º electromagnéticos de un paso polar

entonces aparece un desfase entre las f.e.m. de ambos lados de la bobina que es causa

de nueva reducción de la f.e.m. resultante , dando así origen al factor acortamiento Ey

de naturaleza análoga al de distribución Ed. Para obtener este factor el programa

utiliza la fórmula :

[

(

)

]

=es el paso de bobinado medido en ranuras

=paso de ranuras por polo

=es el orden del armónico (1 para el cálculo)

Ec.5

Una vez calculados el factor de distribución y el de acortamiento multiplicaremos sus

resultados y obtendremos el factor de bobinado para realizar el cálculo de la constante

de la máquina para asi poder determinar el tamaño de la máquina , siendo esta la

fórmula para el cálculo,

=factor de bobinado

=carga lineal específica Ac/cm

=inducción teórica expresada en T

Ec.6

Para proseguir con el dimensionamiento de la máquina el programa buscará la

potencia aparente en bornes,

12

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

P=potencia (expresada en kW)

=rendimiento

Ec.7

Con este cálculo el programa podrá hallar el par ficticio que tendremos en bornes del

motor ,

=potencia aparente en bornes expresada en kVA

=velocidad sincrónica en r.p.m

Ec.8

Ahora el programa se dedicará a calcular el volumen prismático , hay que decir que

una vez elegidos la carga lineal y la inducción teórica el volumen del rotor queda

absolutamente determinado y són unicamente estos dos parametros los que influyen

en dicho volumen

=par ficticio en bornes expresado en

=constante de la máquina expresada en

Ec.9

Una vez obtenidos estos datos ya podemos saber la longitud total geométrica de la

armadura dividiendo el volumen prismático entre el diámetro que habíamos hallado

antes,

=volumen prismatico expresado en

=diametro del estátor expresado en dm

Ec.10

Una vez realizados todos estos cálculos el programa adoptará los valores obtenidos

para el diseño de la máquina y para futuros cálculos de otras partes .

Una vez acabados los pasos y teniendo los valores el programa nos preguntará por las

siguientes variables que queremos para nuestra máquina que son:

13

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Número de canales de ventilación radial , dato en el cual podemos un valor

aproximado que queremos para nuestra máquina si luego nos diera

problemas para su diseño volveriamos a probar con otro número de canales

para así obtener la más optima para nuestras necesidades.

Longitud axial, en este caso tenemos dos opciones o 10 o 15 mm ya que en

la mayoría de máquinas se trabaja con estos rangos.

Con estos datos y los anteriores el programa procederá a seguir con los cálculos del

motor , el siguiente cálculo que realiza es el paso polar que es la distancia que existe

entre los ejes de dos polos consecutivos, tomada sobre arco de circunferencia de

entrehierro o en número de ranuras, se calcula con la formula,

D=diámetro en mm

2p=numero de polos

Ec.11

El siguiente paso será el cálculo de la velocidad periférica que se produce al girar el eje

proboca una fricción entre este y el retén, desarrollandose calor. Cuando más rápido

gira el eje mayor será el calor producido por la fricción.Cuando se alcanza la

temperatura máxima admisible del labio se ha llegado a la velocidad periférica máxima

permitida en el eje,y el programa la cálcula con esta formula,

D=diametro expresado en metros

N=velocidad en carga expresada en r.p.m.

Ec.12

14

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

i. Número de conductores y flujo en el entrehierro

Siguiendo los pasos del libro de cálculo de máquinas , el programa procederá a calcular

el número de conductores y el flujo que tendremos en el entrehierro para la máquina

que estamos calculando.

Lo primero es calcular el numero de conductores por ranura , para una frecuencia de

50 hz, calcularemos el número medio de conductores por ranura.En las máquinas

polifásicas, con devanado uniforme , Zn es el número real de conductores alojado en

cada ranura, o bien este número dividido por el de vías si hay varias de ellas en

paralelo. La ecuación utilizada para obtener la Zn es,

U= Tensión en voltios v

E= Factor de bobinado

= número de ranuras por polo y fase

=diámetro expresado en cm

= longitud expresada en cm

=inducción teórica expresada en Teslas T

Ec.13

En caso que el número obtenido en la ecuación presente un gran número de decimales

el programa lo redondeará al decimal inmediatamente superior para así solo tener un

decimal, ya que sería dificil colocar un número de conductores por ranura con muchos

decimales deberiamos dividir los conductores en infinitesimas partes y para su

construcción sería inviable.

Seguimos calculando el número total de conductores que necesitaremos para las

ranuras que hemos definido con anterioridad , para ello , deberemos aplicar la

siguiente ecuación,

= número de ranuras

=conductores por ranura

Ec.14

15

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Con estos cáculos obtendremos la inducción teórica definitiva para ello ,

multiplicaremos la inducción teórica, que ya teniamos, con la división entre el número

de conductores que nos había dado la ecuación y el número de conductores

redondeado , para así ser lo más precisos posible y no perdamos rigor por el redondeo

anterior, la ecuación sería la siguiente,

=inducción teórica expresada en T

Ec.15

Con estas correciones realizadas sobre los valores teóricos que habíamos obtenido

calcularemos la carga lineal específica definitiva , que no distará mucho de la que ya

habíamos obtenido con anterioridad , realmente este hecho podría ser omitido , no

obstante el programa procederá a su cálculo ,

=número total de conductores

=intensidad expresada en A

=diametro expresado en cm

Ec.16

El programa procederá al cálculo del flujo teórico senoidal equivalente , para una f.e.m

igual a la tensión que hemos definido , para ello utilizaremos la ecuación de la

inducción efectiva máxima , que es algo menor que la ideal porque el flujo se extiende

también, sobre las zonas interpolares. Con suficiente aproximación puede admitirse

que esta expansión del flujo equivale, para los efectos de la inducción máxima real,a

un ensanchamiento de la base rectangula en la cuantía de dos veces el

entrehierro,para ello utilizaremos la siguiente fórmula,

(

)

=paso polar expresado en m

=longitud expresada en m

=inducción teórica definitiva expresada en T

Ec.17

16

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

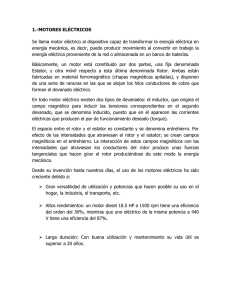

ii. Dimensiones de los conductores y ranuras

La sección de los conductores depende de la densidad de corrient admisible (A), los

valores que se pueden tomar para A se basarán en la experiencia sobre máquinas del

mismo tipo constructivo y dependen de la eficacia de la ventilación, ligada con la

velocidad periférica del inducido , del grueso de los aislamientos y por tanto de la

tensión así como de la longitud del paquete de chapas .

A título de orientación la figura 3muesta los valores de (q A) que pueden adoptarse por

cada grado centígrado de elevacion de temperatura en la cabezas de bobinas, medida

por temómetro. La temperatura media del arrollamiento suele exceder hasta los 40ºC

sobre aquellos valores , en virtud de lo cual,admitido,por ejemplo, el calentamiento

medio de 80ºC con aislamientos de tipo B no deberá contarse con más de 40ºC de

aumento en las cabeza de bobina y sería prudente limitar esta cifra a 35ºC como

reserva por imprevistos.

Fig.3 Calentamiento de las cabezas de bobina en la máquinas de alterna [2]

Partiendo de la base de esta figura el programa procederá a calcular la (q A) admisible

en las cabezas de las bobinas para ello, he diseñado un programa que se encargará de

buscar el punto exacto en las gráficas de la figura 3 , introduciendole una seríe de

puntos el programa me realiza el resto de los puntos y me busca el punto exacto para

la velocidad periférica que nosotros tenemos.Antes de ejecutar este paso el programa

nos solicitará el tipo de inducido que queremos utilizar en nuestra máquina si corto o

largo

function Cal=fcalentamiento(matriz,v,Preg)

Nombre de la función

if Preg==1

x=matriz(1,:);

y=matriz(2,:);

En este paso definimos si nuestra

respuesta anterior emos definido

el inducido corto , entonces el

programa me realiza la parabola

ec=polyfit(x,y,3);

17

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

del inducido corto

X=(5:1:70);

s=polyval(ec,X);

else

x=matriz(1,:);

y=matriz(3,:);

En caso de que hayamos elegido

la opción de inducido largo no

hará el cálculo de su parabola con

todos los puntos

ec=polyfit(x,y,3);

X=(5:1:70);

s=polyval(ec,X);

end

Z=[X;s];

Cal=fcalen(Z,v);

Una vez obtenidos los puntos

(tanto cortos como largos)

llamará a otro programa que

buscará el punto idoneo

function Cal=fcalen(matriz,v)

Nombre de la función

i=1; imax=max(size(matriz));

while (v>=matriz(1,i) && (i<imax)

);

if i<imax

i=i+1;

else

i=imax;

end

end

Con este programa le definimos donde tiene

que buscar el punto y una vez encontrado

nos de el valor para la velocidad periférica

que hemos introducido

Cal=matriz(2,(i-1));

La siguiente variable que nos solicita el programa es que le digamos que clase de

aislamiento queremos que recubran nuestros conductores dependiendo de la

temperatura media admisible a la que va a trabajar el motor elegiremos uno u otro

como viene expresado en esta tabla 2

Clase de aislamiento

E

B

F

FH

Incremento de temperatura

admisible en ºC

75

80

100

125

Temperatura media límite

en ºC

115

120

140

165

Tabla 2 Relaciones entre el aislante y los grados que puede soportar [1]

Para buscar el incremento de temperatura hay un programa que busca según la

selección que hayamos realizado antes , que es

18

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

function clases=fclases(matriz,numero);

Nombre dado a la función

i=1; imax=max(size(matriz));

while (numero>=matriz(i,1) &&

(i<imax));

if i<imax

i=i+1;

Este es el código que buscará en la

tabla introducida con anteriorida el

valor de temperatura que utilizaremos

else

i=imax;

end

end

clases=matriz((i-1),2);

Una vez obtenido el valor , consideramos que la temperatura en las cabezas de las

bobinas es 15 ºC inferior al resto , dado a la experiencia en el cálculo de máquinas.

Con esta temperatura , se realiza una multiplicación entre (q A) y la temperatura en las

cabezas de bobina para obtener la (q A admisible), con ella podremos calcular la

densidad de corriente que tendremos con la fórmula,

(q A)=calculada con anterioridad (Ac/cm*A/mm2)

q 1=carga lineal específica expresada en Ac/cm

Ec.18

Sabiendo la densidad de corriente que va a circular por los conductores de fase

podremos calcular la sección que necesitamos para dichos conductores ,

I=intensidad expresada en A

=densidad de corriente admisible expresada en A/mm2

Ec.19

Para el dimensionamiento de los dientes cabe tener en cuenta la inducción aparente

en los mismos que se fijará entre 16 y 19 kGs en vacío pudiendo llegarse hasta 20 kG

en la zona más estrecha si el diente es de forma trapezoidal muy pronunciada. Al

establecer las dimensiones cabe seguir considerando la onda de campo, como

senoidal, lo que equivale a prescindir por el momento de la corrección debida del

factor Km que expresa la relación entre los valores máximos de la inducción real en el

entrehierro liso y la que se desprendería de admitir que la onda en el mismo

entrehierro tuviera la forma de una senoide , es decir suponemos por el momento que

19

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Km=1.La influnecia de Km y del flujo deriva por la ranura junto con la alteración

introducida por las caídas de tensión y la reacción de inducido se tiene en cuenta más

tarde al determinar la excitación necesaria en carga .Por norma general la inducción

teórica máxima en los dientes viene comprendida entre 2,2 y 1,8 T , es por ello que el

programa nos pregunta que inducción queremos comprendida entre estos términos

dependiendo del valor el diente tendrá un tamaño u otro.

Como ya hemos dicho antes Km lo considerarabamos igual a 1 para obtener una

inducción teórica apartente máxima , es ahora cuando el programa calculará Kfe para

el cálculo del grueso del diente y poder rectificar el margen de error, la obtendremos

de la fórmula ,

L=longitud total expresada en cm

= longitud neta de hierro cm

Ec.20

Una vez obtenido esto el siguiente paso será calcular el paso de ranura en el

entrehierro para ello aplicaremos la ecuación,

D= diámetro expresado en mm

n= número de ranuras

Ec.21

Una vez el programa haya calculado estos parámetros ya podremos calcular el grueso

de diente en el entrehierro con la ecuación,

=factor de corrección lineal para los dientes

=paso de ranura en el entrehierro expresado en mm

=inducción teórica definitiva expresada en T

=inducción teórica aparente máxima en los dientes en T

Ec.22

20

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Con el cálculo ya realizado procede a determinar la anchura que debería tener nuestra

ranura,

=grueso del diente en el entrehierro expresado en mm

= paso de ranura en el entrehierro expresado en mm

Ec.23

iii. Aislamiento de barras

Constituye tal vez la parte más delicada en la construcción de los alternadores puesto

que suelen ser máquinas de voltaje relativamente elevado.Los aislamiento deben

soportar una tensión de prueba a mas superior al doble de la nominal entre activos.

El aislamiento, salvo en las máquinas pequeñas de escaso voltaje, donde es similar al

de las dínamos y motores de corriente continua , suele estar constituido a base de

hojas o cinta enrollada de micafolio, samica y productos micáceos similares ligados

con resinas sintéticas, para las barras y asilamiento de ranuras, análogamente y casi

siempre con refuerzo eléctrico y mecánico de cintas impregnadas, para las cabezas de

bobina. Es esencial que el proceso de fabricación elimine toda traza de aire en el

interior del bobinado sobre todo dentro de las ranuras.

La rigidez dieléctrica media de los productos empleados no se diferencia mucho a

pesar de la variedad de los mismos; y dado también el grado de seguridad

requerido,las recomendaciones cuanto al espesor de las paredes aislantes , no

acostumbran a distinguisr el tipo de material empleado, supuesto siempre de la mejor

calidad.

Fig.4 Aislamiento de los conductores [2]

La figura 4 muestra el incremento aconsejable del espesor de los conductores debido

al aislamiento , en función de la tensión nominal de la máquina. La linea 1 hace

referencia a las bobinas normales y la 2 a las bobinas de entrada o choque.Como

21

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

puede verse el doble espesor de la capa aislante no deber ser inferior, por razones

mecánicas a 0,4 y llega aproximadamente al doble 0,8 mm para las bobinas interiores

de los alternadores de 15 Kv. Para poder analizar el grosor del aislamiento que

necesitamos para nuestro motor asíncrono viene determinado por esta función,

U= tensión del motor expresada en Kv

Ec.24

Una vez calculado el grosor que necesitamos para nuestra máquina y recordando la

clase de aislamiento que hemos seleccionado con anterioridad nos cargará una tablas

Ranurex en las cuales buscará el material idoneo para la construcción y el número de

capas de este material que tendremos que aplicar en nuestro material las tablas

utilizadas són las siguientes,

22

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Tabla 3 Tipos de aislantes [6]

23

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Tabla 4Tipos de aislantes [6]

24

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Tabla 5Tipos de aislantes [6]

25

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Tabla 6Tipos de aislantes [6]

26

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Entonces el programa ejecutará la tabla pertinente según nosotros hayamos elegido, el

programa es el siguiente,

function

buscaranurex=fbranurex(matriz,e,numero)

s=floor(e/matriz(1,1))+1;

for n=1:s

for i=1:max(size(matriz))

if (matriz(i,1)*n>e) ||

(matriz(i,1)*n==e);

A(i,n)=matriz(i,1);

end

if matriz(i,1)*n<e;A(i,n)=NaN; end

end

Nombre dado a la función del

programa

El programa buscará en la tabla que

le hemos dado todos los valores que

podrían ser validos para las capas de

aislamiento y en caso de no ser

validos no los adoptará, con los

valores validos creará una matriz

nueva en la que pondrá los valores

posibles y los números de capas

necesarias para cada cual.

end

%

diferen=[];

for j=1:max(size(A(1,:)));

for k=1:max(size(A(:,1)));

if A(k,j)~=NaN;

diferen(k,j)=A(k,j)*j-e;

val(k,j)=A(k,j);

end

end

end

optim=min(min(diferen));

[fil,col]=find(diferen==optim);

R=min(val(fil,col));

R=R';

E=[R(1,:),col(1,:)];

Una vez hecho el programa buscará

el valor optimo , teniendo en cuenta

cuanto menos grosor mejor aunque

haya un mayor número de capas

l=E(1,1);

p=min(find(matriz==l));

s=matriz(p,2);

if numero==1

if s==1

disp('Hemos seleccionado la Ranurex 1025A')

else

disp('Hemos seleccionado la

Ranurex 1025-B')

end

end

if numero==2

if s==1;disp('Hemos seleccionado la

Ranurex 1035-A'); end

if s==2; disp('Hemos seleccionado la

Ranurex 1035-AR');end

if s==3; disp('Hemos seleccionado la

Ranurex 1035-BR');end

if s==4; disp('Hemos seleccionado la

27

Cuando disponga de ese valor en la

pantalla del programa nos aparecerá

la opción que ha elegido el

programa y el número de capas con

el grosor de cada capa

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Ranurex 1335-A');end

if s==5; disp('Hemos seleccionado la

Ranurex 1045-A');end

if s==6; disp('Hemos seleccionado la

Ranurex 1035-B');end

if s==7; disp('Hemos seleccionado la

Ranurex 1045-C');end

end

if numero==3

if s==1; disp('Hemos seleccionado la

Ranurex 1095-A')

else; disp('Hemos seleccionado la

Ranurex 1095-B');end

end

if numero==4

if s==1; disp('Hemos seleccionado la

Ranurex 1018-A');end

if s==2; disp('Hemos seleccionado la

Ranurex 1019-A');end

if s==3; disp('Hemos seleccionado la

Ranurex 1085-A');end

if s==4; disp('Hemos seleccionado la

Ranurex 1085-B');end

end

disp('nº de capas:'),E(1,2)

disp('grueso de cada capa:'),E(1,1)

buscaranurex=E(1,1);

28

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

iv. Disposición de los conductores

Se deduce, efectivamente que si el espacio entre dos electrodos A y B , se halla

ocupado por varios aislantes sucesivos , y formando capas paralelas en serie , de la

misma sección S y se aplica una determinada tensión U a la cual le corresponde una

intensidad de campo medio.Hay que tener en cuenta la disposición de los conductores

ya que a veces se produce la paradoja que aumentando el grueso del mejor aislante y

creyendo así reforzar la rigidez dieléctrica del conjunto, los que conseguimos es

provocar la perforación del otro y una vez puesto este último en cortocircuito por el

arco disruptivo, la tensión íntegra quede aplicada al primero perforándolo también o

cuando menos poner en peligro la seguridad del sistema. Por ello nuestro sistema

colocará los conductores de la forma más optima aplicándoles un factor de corrección

si fuera necesario.

El programa no pedirá , unas nuevas variables para el cálculo de esta fase del

programa como:

Número de vías o filas

Número de conductores en paralelo por vía

Cuando el programa tenga estos datos podrá calcular la sección de nuestros

conductores necesaria para ocupar el espacio que tenemos en la máquina, primero el

programa buscará la sección de un solo conductor , una vez realizado este paso con el

resultado obtenido buscará el espacio que ocupa con el esmaltado pertinente que

debería llevar cada conductor o alambre, el cobre es trefilado en frío y tiene una

pureza del 99% (cobre electrolítico, norma UNE 20 003) y el esmalte es resinoso

(poliuretano modificado con poliéstrer, poliuretano, poliesteramida-theic,

poliesteremida-theic Amida-Imida) lo que le da al aislamiento eléctrico posibilidades

de mejorar algunas características (normas UNE EN 60317-20,-8,-13,-35,-38).Para

obtener la sección de el conductor utilizaremos la fórmula de la sección de un cilindro ,

como ya tenemos la sección que necesitaremos obtendremos el diametro del

conductor para buscarlo en la tabla de cables esmaltados que hemos parametrizado

en un documento con anterioridad , el programa cargará la tabla 7 y llamará a un

programa que hemos creado para que la busque en ella , el cual es,

29

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Tabla 7 Incremento de diámtro de los hilos esmaltados con capa de acetal-polivinilo y de hilos recubiertos de algodón,seda y

amianto[1]

function

seccion=fseccion(matriz,diametro)

Nombre que hemos dado a nuestra función

i=1; imax=max(size(matriz));

Una de las variables definidas para que

busque en la tabla de datos que tiene el

programa.

while (diametro>=matriz(i,1) &&

(i<imax));

if i<imax

i=i+1;

else

i=imax;

end

end

Una vez encotrada nos representará el valor

en diametro ya que la tabla viene expresada

en diametros

diam=matriz((i-1),3);

30

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

%una vez obtenemos en diametro que

necesitamos lo pasamos a seccion

Para evitarnos confusiones con el resultado

obtenido lo pasamos a la sección final que

debería tener el conductor

seccion=(pi*diam^2)/4;

Con la sección final ya obtenida calcularemos la sección por fase multiplicándole el

número de vías y el número de conductores por vía .

Obtenida la sección por fase ya podremos calcular la densidad de corriente que

circulará por los conductores con la siguiente fórmula;

I=intensidad de la máquina en A

=sección por fase en mm2

Ec.25

Ahora por fin el programa calculará el calentamiento que tendremos en la cabezas de

bobina y con ello el calentamiento medio del bobinado

C= es el calor medio de nuestro aislamiento en ºC

=es el resultado de la carga lineal específica por la

densidad de corriente que circulará (Ac/cm*A/mm2)

=es la carga lineal admisible (Ac/cm*A/mm2)

Ec.26

Para el calentamiento medio del bobinado le añadiremos 15 grados más al resultado

obtenido en la anterior ecuación .

31

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

v. Trazado de ranura definitivo

Para el trazado definitivo el programa utilizará unos parámetros definidos para el tipo

de dientes que vamos a utilizar siempre en nuestro programa y definirá los diámetros

mínimos y máximos que tendrán nuestro dientes con los valores obtenidos con

anterioridad así como algunas constantes que son estándar para las máquinas

asíncronas el programa viene a ser el siguiente,

Dimin=d+2*(1.5+0.5);%

h1=(Sc2^2*Conductores)/a1

hr1=h1+(2*Adt2+Adt2);%

Diametro mínimo que ha de tener nuestro

diente añadiendole la altura que tiene

nuestro paso de entrehierro

Altura ranura sin añadir el grosor de

manguitos

Altura añadiendo los manguitos

Dimed=Dimin+hr1;

Diametro medio del diente añadiendole la

altura con los manguitos

Dimax=Dimed+hr1

a1med=a1+(2*Adt2);

%% Pasos minimos y maximos de

ranura

to(1)=(pi*Dimin)/np1;

tm(1)=(pi*Dimed)/np1;

tmax(1)=(pi*Dimax)/np1;

Diametro máximo que tendra nuestra

máquina con los dientes y los manguitos

Anchura media de la ranura sumadole el

grosor del aislante en mm

En este apartado el programa define los

pasos de ranura que debemos tener en

nuestra máquina mínimos, medios y máximos

32

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Con todo esto ya podemos calcular la inducción aparente teórica máxima en los

dientes para la tensión que hemos definido al principio del programa

=Factor de espacio axial para el inducido de plancha

magnética

=paso de ranura en el entrehierro en mm

=grosor mínimo del diente en mm

=inducción teórica definitiva en T

Ec.27

33

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

vi. Utilización de la ranura

Con los trazados de ranura definitivos el programa procede a calcular la utilización de

la ranura empezando por la sección que tiene que tener la ranura , multiplicando la

altura con manguitos por la anchura media de la ranura , obtendremos el área de la

ranura que estamos diseñando ,siguiendo con los pasos del libro, calcularemos la

sección del aislamiento de ranuras y capas para ello el programa tiene en cuenta si el

tipo de devanado que le hemos seleccionado es de 1 capa o de 2 capas , dependiendo

de el tipo de devanado el programa utilizará una u otra ecuación , siendo las

ecuaciones las siguientes,

Devanado de 1 capa

Devanado de 2 capas

hr = altura con los manguitos en mm

am=anchura media de la ranura en mm

e1=espesor del aislante en mm

Ec.28 y 29

Esto nos dará lo que ocupará en la ranura los distintos aislamientos, manguitos ,

etc.Seguidamente deberemos calcular el espacio real libre que tendremos en nuestra

ranura para poder introducir los conductores esto será tan simple como,

=sección de la ranura en mm2

=sección del aislamiento y entre capas en mm2

Ec.30

Con ello obtendremos el espacio real que tenemos pero antes el programa calculará

otro parámetro para saber el factor de utilización de la ranura,

34

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

S=sección de los conductores en mm2

C= número de conductores por ranura

Ec.31

Con este cálculo ya podemos ver el factor de utilización de nuestra ranura con la

siguiente fórmula,

=sección cuadrada de los conductores en conjunto mm2

=espacio libre para los conductores aislados mm2

Ec.32

Siendo un valor normal de factor de utilización más o menos 0.8 , en caso de que de un

valor muy bajo podríamos volver a realizar el programa para que se nos vaya

acercando lo máximo posible a este valor

35

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

vii. Cálculo del yugo

En este paso el programa calculará las dimensiones que tendrá nuestro yugo o culata

que es la parte más externa de nuestro motor, para ello el programa empezará

solicitando que le introduzcamos una variable que es la inducción que queremos que

haya en nuestro yugo siendo en límite 1.6 T ,según el libro que nos sirve de guía,

porque sino se podrían producir anomalías en nuestra máquina, como calentamientos

, vibraciones , etc.

Con la variable introducida se procede a calcular la altura que debería tener nuestro

yugo para un correcto funcionamiento para ello utilizaremos la siguiente fórmula,

= Factor de espacio axial para el inducido de plancha

magnética

=diametro en mm

P=pares de polos

= inducción teórica definitiva en T

=inducción teórica admisible en el yugo en T

Ec.33

Con este parámetro obtenido podemos calcular el diámetro que debe tener nuestro

yugo interior, el cual será sumarle al diámetro máximo de el diente la altura que

hemos obtenido en la anterior fórmula y lo mismo pasará para saber el diámetro

exterior del yugo solo que en este caso la altura se multiplicará por 2.

36

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

viii. Entrehierro

El entrehierro debe hacerse tan pequeño como sea mecánicamente posible , a fin de

mejorar el coseno de fi. De todos modos un entrehierro excesivamente reducido

aumenta la dispersión en zigzag, empeora el arranque y se halla expuesto a provocar

ruidos de origen magnético.La figura 5 da los entrehierros recomendables según el

diametro del inducido y el número de polos de la máquina.

Fig.5 Entrehierro de los motores asíncronos en función del diámetro y del nº de pares de polos [2]

Para máquinas de p>=12 pares de polos se indica también , como entrehierro

adecuado, un 0.7 a 1 por mil del valor del diámetro.

La tabla que nosotros hemos utlizado para nuestro programa es la homologada por las

normas DIN (tabla 8).

37

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Tabla 8 Entrehierros según normas Din[2]

En este paso nos pedirá el tipo de entrehierro necesario para nuestra máquina si lo

queremos normal o reforzado ,una vez seleccionado esto el programa cargará la tabla

8 y buscará el idoneo para nuestra máquina teniendo en cuenta la potencia y los pares

de polos, el programa es el siguiente,

function

entrehierro=fentrefe(matriz,potencia,polos,nor

mref);

Nombre que le hemos dado a

nuestra función

i=1; imax=max(size(matriz));

Una de las variables definidas

para que busque en la tabla

de datos que tiene el

programa.

while (potencia>=matriz(i,1) && (i<imax));

if i<imax

i=i+1;

else

i=imax;

end

end

38

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

if normref==1

if polos==1

entrehierro=matriz(i,2);

else

entrehierro=matriz(i,3);

end

else

if polos==1

entrehierro=matriz(i,4);

else

entrehierro=matriz(i,5);

end

end

end

En este paso le decimos

donde tiene que buscar en

nuestra tabla una vez sepa la

potencia de la máquina

buscará dependiendo si le

hemos dicho que queremos

entrehierro reforzado o

normal y por los pares de

polos que tiene nuestra

máquina

d. Dimensiones complementarias del estator

i. Longitud media del conductor

El programa continuará con estos cálculos importantes para la construcción de la

máquina y bastante delicados , como són los salientes de los manguitos , el juego

recomendable que deberíamos deja entre bobinas , las distancias recomendables

entre las fases de nuestro motor y la distancia de estas a masa para evitar posibles

derivaciones tanto entre ellas como respecto a tierra, en caso de darnos decimales

siempre tenderemos a sobredimensionar los valores para tener mayor seguridad y

menor riesgo de cortocicuitos y derivaciones.(Figura 6)

Fig.6 Distancias aislantes en los alternadores [2]

39

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

El primer dato a calcular son las salientes de los manguitos para nuestra máquina tanto

los cortos como los largos, los cuales serán calculados por estas expresiones,

Salientes de manguito corto

Salientes de manguito largo

U=tensión expresada en Kv

Ec.34 y 35

Lo siguiente será ver el posible margen que tenemos para el juego de bobinas con la

siguiente expresión

U=tensión de la máquina expresada en Kv

Ec.36

Distancia entre fases,

U=tensión de la máquina expresada en Kv

Ec.37

Distancia respecto a masa,

U=tensión de la máquina expresada en Kv

Ec.38

El programa tendrá en cuenta para este último paso el mínimo recomendable de

distancia respecto a masa y en caso de que este valor sea inferior al mínimo adoptará

el mínimo recomendado.

La siguiente parte del programa realizará el cálculo de la longitud media de las cabezas

de bobina que puede obtenerse exactamente mediante el dibujo a escala del

devanado sobre el proyecto de la máquina . Pero como esta fase del trabajo se

desarrolla en una etapa mucho más avanzada del estudio constructivo , conviene

disponer de fórmulas sencillas que nos permitan terminar antes el cálculo completo de

las características eléctricas e incluso del peso de los materiales a prever, con vistas al

costes y a las previsiones del almacén, para ello el programa aplicará con suficiente

aproximación la siguiente ecuación,

40

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

=diametro expresado en cm

=número de polos

Ec.39

Una vez realizado este paso el programa ya podrá calcular la longitud media que debe

tener nuestro conductor con la siguiente ecuación,

L=longitud total del inducido en cm

=longitud media de las cabezas de bobina expresado en

cm

Ec.40

ii. Vuelo de las cabezas de bobina

El vuelo de las cabezas de bobina es aún más dificil de prever , a titulo orientativo las

podemos calcular con la siguiente ecuación para nuestra máquina,

Hr=altura añadienndo los manguitos en cm

Ec.41

41

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

e. Constantes óhmicas del estator

i. Resistencia y perdidas óhmicas a 75ºC

Es el paso que obtendremos la resistencia óhmica del arrollamiento así como las

perdidas por el efecto Joule y las caídas óhmicas en el interior tanto de tensión como

de potencia.

Para estos cálculos tendremos en cuenta la resistividad del cobre a 75ºC que es 0,0217

Ωmm2/m .

Empezaremos por el cálculo de las pérdidas por efecto Joule y la caída de tensión

óhmica las cuales las podemos igualar ya que el porcentaje de caída repercutiría lo

mismo en las perdidas joule como en la caída de tensión de esta forma obtenemos

esta ecuación,

( )

(

)

=resisitividad del cobre a 75ºC 0.0217 Ωmm2/m

=longitud media del conductor en cm

L=longitud del inducido en cm

=Densidad de corriente en A/mm2

=factor de bobinado

D=diámetro en cm

N=velocidad sincrónica en r.p.m.

=inducción teórica definitiva en T

Ec.42

Esto nos dará un resultado en tanto por ciento que utilizaremos en las siguiente

fórmulas para saber las pérdidas que tendremos por el efecto Joule ,es decir,cuando

por un material conductor con resistencia no nula "R" - es decir la práctica totalidad de

los materiales conductores - circula una corriente "I" se produce un calentamiento en

el material. La potencia calorífica perdida "P" en forma de calor viene dada por:

Ec.43

42

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

En nuestro caso tendremos en cuenta el número de fases de nuestro motor pero

primero calcularemos las pérdidas de tensión que tendremos por fase con la siguiente

fórmula:

=perdidas relativas por efecto Joule en %

=tensión en voltios

Ec.44

Una vez sepamos las pérdidas de voltaje por fase procederemos a calcular las perdidas

por efecto Joule en el estator mediante la potencia aparente en bornes , así quedaría

la ecuación empleada,

=perdidas relativas por efecto Joule en %

=potencia aparente en bornes en kVA

Ec.45

Con el cálculo de la perdida por fase que nuestro programa ha calculado con

anterioridad podremos obtener el valor que nos dará nuestra resistencia óhmica del

arrollamiento para ello utilizaremos la fórmula siguiente,

=perdidas por efecto Joule en v/fase

=intensidad en A

Ec.46

43

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

f. Constantes inductivas del estator

i. Dispersión en las ranuras

Para ello nuestro programa empezará con el cálculo de la longitud axial efectiva, para

ello hay que tener en cuenta que las permeancias específicas reseñadas tienen los

valores indicados por unidad de longitud axial ( por cm) del circuito magnético parcial

que considere . La longitud efectiva sobre la cual se extienden estos circuitos de

dispersión , cuando existen canales de ventilación radial se halla siempre comprendida

entre la suma de las longitudes brutas de los paquetes de chapa y la longitud

geométrica total del inducido L ya que la líneas de fuerza al cruzar las ranuras se

ensanchan lateralmente sobre los canales de ventilación citados. La longitud acial de

los canales se comporta en la dispersión como las ranuras ante el flujo principal; de

acuerdo con ello se han trazado las curvas de la figura 7 que nos dan la anchura

perdida del canal en función de la luz de la ranura.

Fig.7Pérdida de la long.efectiva por canal de vent.radial en función de la luz frente a los canales [1]

Esta figura la hemos pasado a nuestro programa y mediante los datos que ya hemos

calculado buscará cual es el valor que necesitaremos para nuestra máquina , a

continuación detallamos este programa,

44

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

function longitudaxial=flaxial(matriz,ao)

x=matriz(:,1);

y=matriz(:,2);

X=(0:0.1:24);

Nombre de la función que hemos

creado y las variables que va utilizar

para buscar en la tabla que se ha

cargado con anterioridad

Estas variables las utilizamos para

extrapolar los valores que tenemos

en la tabla , que no están todos los

que representan las curvas de la

figura y así obtendremos los puntos

con mucha más precisión

ec=polyfit(x,y,4);

s=polyval(ec,X);

l=[X;s];

i=1;

imax=max(size(l));

while ((ao>=l(1,i)) && (i<imax));

if i<imax

i=i+1;

else

i=imax;

end

end

En este apartado nos buscará

mediante la variable introducida el

valor que más se ajusta a nuestra

ranura

La ultima parte nos da el valor que

hemos buscado en la tabla

longitudaxial=l(2,i-1);

Cuando el programa nos retorna el resultado de su búsqueda nos deja guardada esta

variable para que la podamos utilizar en el siguiente paso , para calcular la longitud

axial efectiva restándole el factor de corrección obtenido , mediante esta ecuación,

L=longitud en mm

=número de canales de ventilación radial

=perdida de longitud efectiva por canal de ventilación

radial en mm

Ec.47

Con el fin de poder efectuar el estudio analítico de la dispersión de los arrollamientos

es preciso considerar separadamente cada uno de los circuitos por donde discurren los

flujos de esta naturaleza sin prejuicio de referir luego dicha permeancia,acumulada, a

las ranuras. Para ello utilizaremos la siguiente ecuación,

45

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

H=altura de la bobina por ranura en mm

=anchura media de la ranura en mm

=longitud axial efectiva de dispersión en cm

=longitud en cm

Ec.48

ii. Dispersión en zig-zag

En este caso deberemos tener claro en número de ranuras de nuestro rotor para ello

aplicaremos la reglas generales a la hora de definir el rotor que són:

En ningún caso los números de ranuras del estator y del rotor han de ser

iguales o múltiplos entre sí.

Las ranuras de uno de estos dos órganos , las del rotor generalmente , conviene

disponerlas con una inclinación tangencial igual al paso de ranura opuesto.

El devanado de doble capa de paso acortado es siempre favorable

Se recomienda que el número de ranuras del rotor se par

Al mismo tiempo el número de ranuras del rotor deber ser lo más bajo posible

La diferencia entre el número de ranuras del rotor y del estator será de al

menos un 10%

Interesa , a ser posible, que el número de ranuras del rotor sea múltiplo del de

pares de polos.

Con estas premisas nuestro programa calculará el número de ranuras del rotor para

este siguiente paso.

Una vez el programa ha calculado el número de ranuras del rotor podemos calcular el

paso que tendrán estas ranuras en el entrehierro, nuestro tipo de ranuras del rotor no

tendrán anchura en el entrehierro ya que estarán aisladas de él , para poder calcular el

paso de las ranuras en el entrehierro , el programa utilizará la misma fórmula ya

empleada para las ranuras del estator que es,

=diámetro en mm

=número de ranuras del rotor

Ec.49

46

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Una vez realizados estos cálculos y obtenidas las variables el programa podrá buscar la

permeancia específica en zigzag, pero antes deberemos tener en cuentas los factores

de corrección por canal radial de ventilación ,ya que el inducido de las máquinas no es

liso, como hemos supuesto hasta ahora , sino dentado y además , en multiples

construcciones se interrumpe por canales de ventilación radial, todo lo cual produce

una concentración de flujo sobre las superficies cilíndricas de los paquetes de chapas

dando origen a un aumento efectivo de la inducción máxima. Trataremos de hallar la

corrección a efectuar debida a la presencia de los canales de ventilación citados. Para

ello nuestro programa utilizará las gráficas que definen estos factores de corrección

dependiendo de la longitud de canal axial y de la altura del entre hierro como vemos

en la figuras8.1 y 8.2 en las cuales utilizaremos la curva 1 para las máquinas que

diseñará nuestro programa ya que son las más comúnes.

Fig.8.1 Longitud de perdida en el entrehierro

por cada canal de vent.radial de 10mm [1]

Fig.8.2Longitud de perdida en el entrehierro

por cada canal de vent.radial de 15mm [1]

Para esta búsqueda hemos creado un programa que nos buscará el valor apropiado

para las variables que necesita comparar y que hemos hallado con anterioridad, siendo

el programa el siguiente,

function edelta=fedelta(matriz,Ec,delta)

x=matriz(:,1);

X=(0:0.1:8);

if Ec==10

y=matriz(:,2);

else

y=matriz(:,3);

end

ec=polyfit(x,y,3);

47

Nombre dado a nuestra función

donde el programa le introduce las

variables para poder buscar el valor

apropiado

Como en otros programas de este

tipo el programa nos extrapola los

valores de la matriz introducida en

este caso dependiendo la longitud

axial de cada canal cargará una

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

s=polyval(ec,X);

matriz u otra y la extrapolará

l=[X;s];

i=1;

imax=max(size(l));

while ((delta>=l(1,i)) && (i<imax));

if i<imax

i=i+1;

else

i=imax;

end

end

Una vez realizado esto buscará el

valor óptimo para nuestra máquina

y nos dará el valor más ajustado

que ha obtenido

edelta=l(2,i-1);

Una vez obtenido un valor para nuestra máquina podremos calcular la corrección por

canales de ventilación radial mediante la siguiente fórmula,

L=longitud en mm

nc=número de canales de ventilación radial

=longitud perdida en el entrehierro en mm ( el dato que ha

buscado el programa anterior)

Ec.50

El siguiente paso que calculará el programa es el facto de corrección por efecto de las

ranuras, llamado también el coeficiente Carter , la discontinuidad que éstas producen

en el arco polar reduce nuevamente la superficie útil en el entrehierro (figura 9)

aumentando la inducción máxima en la proporción del llamado coeficiente de Carter

(Kc). Constituye, por regla general, una corrección muy importante. Fue determinada

primero por Carter acudiendo al método de la representación conforme y

posteriormente por otros varios autores que han dado diversas expresiones analíticas

y gráficas para el mismo , todas coincidentes en la práctica.

48

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Fig.9 Coeficiente de Carter [1]

Para obtener este coeficiente el programa lo calculará mediante la siguiente fórmula,

( )

=paso de ranuras en el entrehierro en mm (en una

fórmula en el rotor y otra estator)

=anchura de salida de la ranura en el entrehierro en mm

=altura radial del entrehierro en mm

Ec.51

Realizará el cálculo tanto para el rotor como para el estator y el resultado obtenido de

ambas fórmulas los multiplicaremos entre ellos para obtener el coeficiente carter (Kc)

definitivo.

Una vez hemos calculado estas variables podremos calcular la dispersión en zigzag ,

teniendo en cuenta que este flujo de dispersión ofrece la particularidad de que no

obstante hallarse concatenado, por mitad, solamente con el devanado primario o con

el secundario, cruza repetidas veces el entrehierro.La permeancia específica referida

ya a la longitud del inducido viene dada por la siguiente ecuación,

49

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

=paso de ranura en el entrehierro en mm

anchura de salida de la ranura en el entrehierro en mm

=altura radial del entrehierro en mm

=coeficiente longitudinal

coeficiente carter

Ec.52

50

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

iii. Dispersión en las cabezas de bobina

Las soluciones teóricamente exactas son complicadas y sujetas, de todos modos , a

fuertes desviaciones con respecto a la realidad por la imprecisión que los detalles y la

disposición constructiva imprimen a los datos. Adoptaremos unas fórmulas más

sencillas que bastan en casi todos los cálculos prácticos, para ello utilizaremos la

siguiente ecuación,

=número de ranuras por polo y fase

=longitud media de una cabeza de bobina en cm

=longitud total del inducido en cm

=paso de bobina en número de ranuras

=paso medio de ranura en cm

Ec.53

Reducidas todas las permeancias específicas a la longitud axial L de la máquina tal

como lo hemos venido efectuando en las ecuaciones expuestas , podemos obtener la

permeancia específica total del estator sumando estas , expresado en la siguiente

ecuación,

=permeancia específica de la ranura en M/(Gb*cm)

=permeancia específica de zigzag en M/(Gb*cm)

=permeancia específica de cabezas de bobina

enM/(Gb*cm)

Ec.54

51

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

El siguiente punto será calcula las caídas que tendremos en la reactancia con la

siguiente ecuación,

q = carga lineal específica en Ac/cm

=permeancia específica total en el estator en M/(Gb*cm)

=factor de bobinado

=número de fases

=número de ranuras por polo y fase

=inducción teórica definitiva en T

Ec.55

Y también deberemos tener en cuenta la F.E.M. absoluta a 75ºC tendremos en nuestra

máquina con la siguientes fórmulas la primera nos dará el porcentaje de caída y la

siguiente nos dará ya la F.E.M. absoluta,

=perdidas por efecto Joule en %

=caídas de reactancia en %

= f.e.m. absoluta en %

=tensión en v

Ec.56

52

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

g. Rotor de jaula simple

i. Datos fundamentales

El programa necesitará de unos datos básicos para el cálculo de los elementos que

componen el rotor , empezando por el número de ranuras del rotor en este caso no

será un dato que pueda introducir el usuario porque para ello seguiremos las reglas de

ranuras antes explicadas y de hecho ya hemos calculado con anterioridad este número

basándonos en las reglas fundamentales , así que este dato nuestro programa lo

recuperará para aplicarlo en esta parte de el cálculo de la máquina. Lo mismo sucederá

con el paso de ranura en el entrehierro que es otro dato que hemos calculado con

anterioridad , por lo tanto no hay necesidad de volver a calcularlo.

El primer dato que nuestro programa tendrá la necesidad de calcular es el diámetro

del eje , para su cálculo el programa deberá tener en cuenta si el resultado de la

siguiente fórmula es inferior o superior a 100, porque dependiendo de ello deberemos

utilizar una ecuación u otra ,

Si

√

Si

√

P= potencia en kW

N=velocidad sincrónica en r.p.m

Ec.58 y 59

Una vez realizado esto el programa sigue recopilando datos como el número de

canales de ventilación los cuales adoptaremos los ya anteriormente definidos, los

mismo pasará con la longitud axial por canal y el factor de corrección lineal para los

dientes, con todos estos datos obtenidos ya tendremos la base para empezar a realizar

los cálculos del rotor

53

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

ii. Características eléctricas del rotor

Como ya tenemos el deslizamiento que queremos para nuestra máquina , nuestro

programa supondrá un rendimiento mecánico de 0.98 , siempre supondremos una

máquina con un rendimiento mecánico alto después durante su construcción ya habrá

tiempo de que vaya perdiendo rendimiento.

Si designamos por rendimiento mecánico como la relación entre la potencia útil en el

eje y la potencia mecánica por el motor, obtendremos la siguiente fórmula para saber

la potencia eléctrica del rotor,

P=potencia en kW

=rendimiento mecánico

=deslizamiento

Ec.60

Supongamos ahora el devanado rotórico del motor original constituido por un tota de

Z2 conductores distribuidos uniformemente entre n2 ranuras y m2 fases con un factor

de bobinado.Sea E2 la f.e.m. por fase a circuito secundario abierto , I2 la corriente por

fase a plena carga y s el deslizamiento en estas últimas condiciones de carga normal.

Imaginemos sustituido este arrollamiento por otro idéntico en primario en lo que se

refiere a número de conductores , fases y factor de bobinado. Las f.e.m. que

obtendríamos en primario y secundario serían ,evidentemente , iguales para el

primario y para el secundario. La corriente del rotor referida al estator es

independiente tanto del número de fases primarias como del número de fases

secundarias, de ello obtenemos la ecuación de corriente primaria de carga secundaria,

=potencia eléctrica del rotor en kW

=número de fases en primario

=f.e.m. en el primario en v

Ec.61

Una vez calculado esto el programa procederá a el cálculo de la corriente rotórica con

la siguiente ecuación,

54

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

=corriente primaria de carga secundaria en A/fase

=número de conductores en primario totales

=número de conductores de secundario

=factor de bobinado en primario

=factor de bobinado en secundario

Ec.62

Para el dimensionamiento de los conductores del estator tendremos en cuenta que las

densidades de corriente admisibles son, por regla general, hasta 5.5 A/mm2 en

máquinas rápidas de algunos CV ya que el reducido aislamiento impide menos

ventilación, y siempre tendremos que tener en cuenta las limitaciones de temperatura

de nuestros aislantes.

El calentamiento de las barras y anillos desnudos de los rotores de jaula no se halla

sujeto, naturalmente, a limitaciones de temperatura por causa del aislamiento pero

afecta localmente al devanado del estator por radiación y puede traducirse en un

calentamiento excesivo del eje y de los cojinetes. Son las más usuales las densidades

de 6 a 8 A/mm2 para el cobre , y en razón inversa a la resistividad del material si se

trata de aluminio, latón o bronce. En los arranques difíciles se llega a veces a una

elevación transitoria de 150ºC.La que hemos elegido para nuestro proyecto es la

densidad de 6 A/mm2.

Los motores industriales pequeños y medianos son frecuentemente de tipo cerrado

con carcasa de aletas y ventilación exterior. A veces las aletas constituyen una

dificultad o un encarecimiento constructivo muy importante y entonces la carcasa se

hace lisa y ventilada también exteriormente. En los motores cerrados de gran potencia

hay que acudir a disposiciones especiales de refrigeración , por tubos de aire interiores

o exteriores o radiadores de ventilación forzada y han de ser objeto de estudio térmico

particular.

Para ciertas instalaciones no cabe tipo alguno de ventilación forzada y el motor ha de

ser cerrado de carcasa lisa o con nervaduras verticales.Todas las condiciones afectan

en gran medida a la potencia que puede obtenerse de la máquina y las previsiones de

calentamiento han de ir avaladas por resultados experimentales previos.

A modo orientativo, diremos que la densidad de corriente y el (q∆)admisible en los

motores de aletas depende también de la velocidad periférica del rotor , pero esta

dependencia no es tan grande como en los motores abiertos y disminuye al aumentar

el tamaño de la máquina, faltan datos sistemáticos sobre ello por lo cual hay que

55

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

atenerse a las experiencias inmediatas. Los motores de carcasa lisa ventilada soportan

una potencia del orden del 85% de la de las máquinas abiertas y ventiladas y esta cifra

se reduce hasta el 40% o 50% en los motores cerrados sin ventilación alguna.Tal

reducción se efectúa bajando las densidades de corriente y las inducciones de trabajo,

por ello para nuestra máquina elegimos la densidad de corriente menor de las

recomendadas .

Con ello calcularemos la sección de la barra por ranura que utilizaremos,

=corriente rotórica en A/ranura

=densidad de corriente propuesta por nosotros 6 A/mm2

Ec.63

56

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

iii. Trazado de la ranura

En este apartado definiéremos que el tamaño de la ranura que tendremos en nuestro

rotor , como ya hemos comentado con anterioridad las ranuras que nosotros

diseñaremos serán del tipo cerrado es decir no tendrán salida de ranura como las del

estator y por lo tanto no se comunicarán con el entrehierro, para nuestras ranuras

hemos seguido nuestros propios criterios siempre respetando la sección mínima que

deberían tener resultante de los anteriores cálculos y a poder ser siempre

quedándonos con el valor de cálculo de mayor rango , para así nunca quedarnos cortos

y poder provocar derivaciones en el devanado de nuestra máquina de todas formas

ello lo podríamos ver según las líneas de dispersión que nos dará luego en el dibujo.

La forma de nuestra ranura será más o menos como la de la figura 10, en el diseño del

dibujo nuestro programa tendrá en cuenta que el arco superior de la figura será un 35

% más grande que el inferior , porque así lo hemos creído oportuno diseñarlo y ver así

como puede afectar a la máquina o no, en caso de querer modificar estos parámetros ,

tan solo sería necesario introducirse en el programa y ampliar o reducir el margen de

porcentaje y si se quisiera otro tipo de ranura solo se tendrían que colocar las fórmulas

oportunas para que el programa obtuviera los datos necesarios para diseñar la ranura

que nosotros queramos o necesitemos.

Fig.10 Ejemplo de motor asíncrono

57

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Para que nuestra figura respete siempre la sección que necesitamos le daremos unos

radios definidos siempre por el paso de ranura necesario que debería haber en nuestro

rotor y una vez definidos los radios tanto superiores como inferiores ,el programa

calculará sus secciones y una vez obtenidas calculará la altura restándole las secciones

y dividiéndolo todo por la base de nuestro polígono ,la suma de las dos bases.

Cuando ya el programa haya obtenido el resultado de todos los parámetros necesarios

calcularemos la inducción teórica máxima en nuestras ranuras, con la siguiente

fórmula,

=factor de corrección lineal

=paso de ranuras referido al diámetro exterior del

entrehierro en mm

=grosor mínimo del diente en mm

=inducción teórica definitiva en T

Ec.64

El siguiente paso será calcular la densidad de las barras con que necesitaremos para

nuestras ranuras con la sección que nos ha resultado con las correcciones efectuadas ,

que casi que será igual a la obtenida con anterioridad , con la siguiente fórmula

=intensidad rotórica en A

=sección de barra en mm2

Ec.65

Con ello calcularemos la densidad de corriente que circulará referida a el primario con

la siguiente ecuación,

=densidad en las barras de Cu en A/mm2

=intensidad en el primario en A

=intensidad en el secundario en A

Ec.66

58

PFC Diseño de un motor asíncrono

Carlos Garcia Vollmer

Una vez realizado este paso el programa comprobará la corriente que pasa por los

anillos que cortocircuitan el rotor, ya que ,como hemos dicho con anterioridad

,nuestro programa está pensado para diseñar motores de Jaula de ardilla y estos una

de sus características es que el rotor está cortocircuitado en su extremo por unos

anillos metálicos ,el siguiente paso será determinar la corriente eficaz en los

anillos,como hemos dicho antes el circuito de cada barra se cierra simétricamente por

los anillos de cortocircuito sobre otras barras situadas bajo los polos inmediatos de

signo opuesto.

La figura 11 trata de esquematizar la distribución de corriente en barras y anillos ,

habiéndose dibujado el desarrollo de la jaula próximo a su extremo en la extensión de