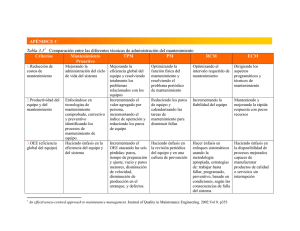

Servicio Nacional de Aprendizaje - SENA Centro Industrial de Mantenimiento Integral – CIMI Regional Santander Versión: 02 Código: F08-9224-002/ 06-09 Sistema Integrado de Mejora Continua Institucional GUÍA DE APRENDIZAJE EVIDENCIA 2: Tipo de Evidencia: Descripción: Producto entregable: Forma de entrega: Criterios de Evaluación: Instrumento de Evaluación: Página 1 de 14 CONCEPTOS, TIPOS, ESTRATEGIAS y TECNOLOGÍAS DE MANTENIMIENTO INDUSTRIAL Desempeño Conocimiento X Producto Estudio y análisis de los tipos de mantenimiento industriales existentes. Una carpeta digital donde se encuentre un resumen de todos los tipos, estrategias, metodologías, equipos especializados y áreas de mantenimiento existentes, que son aplicadas en la industria afines a la especialidad de electrónica. Esta investigación y material será la base bibliográfica para la evaluación escrita que el aprendiz tendrá que presentar individualmente. Carpeta de evidencia digital con los respectivos archivos que el aprendiz debe instalar en su “Blog de evidencias” mas el envío de una copia al email del instructor Aplica procedimientos TPM y RCM en la inspección para identificar el estado de la maquinaria Identifica, define y diferencia los conceptos de: mantenimiento, Confiabilidad, Fiabilidad, Mantenibilidad, Soportabilidad. Identifica, define y diferencia los tipos de mantenimientos industriales: Mantenimiento autónomo, correctivo, preventivo, predictivo, Mantenimiento Cero Horas (Overhaul), Mantenimiento en Uso. Identifica, define y diferencia de las estrategias o metodologías de mantenimiento industrial: Mantenimiento Predictivo o Basado en la Condición, Mantenimiento Preventivo o Basado en el Tiempo, Mantenimiento detectivo o Búsqueda de Fallas, Mantenimiento Correctivo o A la Rotura, Mantenimiento Mejorativo o Rediseños, TPM, RCM, Causa Raiz, kaisen. Identifica y define las diferentes áreas o tecnologías industriales con su respectivo equipo especializado para la realización de un mantenimiento predictivo basado por condición: Termografía, análisis de aceites, tribología, ultrasonido, análisis de vibraciones, alineación de ejes, analizadores de redes de transmisión, cromatografía, analizadores de potencia y eficiencia de motores eléctricos y de combustión. Tipo Código Cuestionario X 224208-01-1-C1 Lista Chequeo Lista de Verificación Otro: Mantenimiento Acciones necesarias para que un ítem sea conservado o restaurado de manera que pueda permanecer de acuerdo con una condición especificada. Confiabilidad Es la probabilidad de estar funcionando sin fallas durante un determinado tiempo en unas condiciones de operación dadas. Fiabilidad Permanencia de la calidad de los productos (o servicios) a lo largo del tiempo. Capacidad de desarrollar adecuadamente su labor a lo largo del tiempo. Mantenibilidad Es la probabilidad de poder ejecutar una determinada operación de mantenimiento en el tiempo de reparación prefijado y bajo las condiciones planeadas. Soportabilidad Es la probabilidad de poder atender una determinada solicitud de mantenimiento en el tiempo de espera prefijado y bajo las condiciones planeadas. TIPOS DE MANTENIMIENTO Mantenimiento Autónomo El mantenimiento llevado a cabo por los operadores y preparadores del equipo, puede y debe contribuir significantemente a la eficacia del equipo. Mantenimiento Correctivo o A la Rotura Consiste en el reacondicionamiento o sustitución de partes en un equipo una vez que han fallado, es la reparación de la falla (falla funcional), ocurre de urgencia o emergencia. Mantenimiento Preventivo o Basado en el Tiempo Consiste en reacondicionar o sustituir a intervalos regulares un equipo o sus componentes, independientemente de su estado en ese momento. Mantenimiento Predictivo o Basado en la Condición Consiste en inspeccionar los equipos a intervalos regulares y tomar acción para prevenir las fallas o evitar las consecuencias de las mismas según condición. Mantenimiento Cero Horas (Overhaul) Es el conjunto de tareas cuyo objetivo es revisar los equipos a intervalos programados bien antes de que aparezca ningún fallo, bien cuando la fiabilidad del equipo ha disminuido apreciablemente de manera que resulta arriesgado hacer previsiones sobre su capacidad productiva. Dicha revisión consiste en dejar el equipo a Cero horas de funcionamiento, es decir, como si el equipo fuera nuevo. En estas revisiones se sustituyen o se reparan todos los elementos sometidos a desgaste. Se pretende asegurar, con gran probabilidad un tiempo de buen funcionamiento fijado de antemano. Mantenimiento En Uso Es el mantenimiento básico de un equipo realizado por los usuarios del mismo. Consiste en una serie de tareas elementales (tomas de datos, inspecciones visuales, limpieza, lubricación, reapriete de tornillos) para las que no es necesario una gran formación, sino tal solo un entrenamiento breve. Este tipo de mantenimiento es la base del TPM (Total Productive Maintenance, Mantenimiento Productivo Total). SENSORES UTILIZADOS PARA EL DIAGNOSTICO DE FALLAS Análisis De Vibraciones Para la medición de este parámetro existe un elemento significativo primordial como lostransductores de aceleración o acelerómetros. Sin embargo, a la hora de obtener las mediciones más fiables y precisas es necesario tener muy en cuenta aspectos como la selección del acelerómetro adecuado a la medida que se va a realizar y la forma de montaje. Termografía La Termografía Infrarroja es una técnica que permite, a distancia y sin ningún contacto, medir y visualizar temperaturas de superficie con precisión. Medición De Temperaturas Los pirómetros son aparatos idóneos para realizar mediciones de precisión de temperaturas sin contacto. Gracias a su mecanismo óptico, Análisis por ultrasonido Este método estudia las ondas de sonido de baja frecuencia producidas por los equipos que no son perceptibles por el oído humano. Ultrasonido pasivo: Es producido por mecanismos rotantes, fugas de fluido, pérdidas de vacío, y arcos eléctricos. Pudiéndose detectarlo mediante la tecnología apropiada. El Ultrasonido permite: Detección de fricción en maquinas rotativas. Detección de fallas y/o fugas en válvulas. Detección de fugas de fluidos. Pérdidas de vacío. Detección de "arco eléctrico". Verificación de la integridad de juntas de recintos estancos. Espectrometalografia Brinda información sobre contaminación, aditivos. tres áreas de interés diferentes: Desgaste, Análisis Infrarrojo Es una forma de espectroscopia de absorción longitud de ondas espectrales infrarrojas, la cuantifica los grupos Agua, hidrocarburos, glicoles y productos de hidrocarburo virgen (aceite mineral). ("IR") restringida a la región de cual primeramente identifica y funcionales orgánicos. oxidación y nitración sobre el Cromatografía Es un método físico de separación para la caracterización de mezclas complejas, la cual tiene aplicación en todas las ramas de la ciencia y la física. Es un conjunto de técnicas basadas en el principio de retención selectiva, cuyo objetivo es separar los distintos componentes de una mezcla, permitiendo identificar y determinar las cantidades de dichos componentes. Ferrografía De Lectura Directa Traducida literalmente como "lectura de hierro", es una técnica que utiliza magnetos permanentes de precisión para quitar sistemáticamente partículas que contienen hierro u otras partículas susceptibles de un lubricante, con el fin de estudiarlas. Dimensionan a las partículas en dos amplias categorías obteniendo dos lecturas escalares (sin unidades). Ferrografía Analítica La ferrografía analítica se utiliza para detectar la morfología (forma) y composición de las partículas, lo que a su vez frecuentemente, revela la causa de un problema. Es una de las herramientas más poderosas y reveladores utilizados en el análisis de lubricantes. Sin embargo, no es la solución a todo. No hay un solo ensayo que suplante a los demás. ¿De qué otra manera se le llama al mantenimiento correctivo? Al mantenimiento correctivo también es llamado como mantenimiento de emergencia en una empresa. RCM – RELIABILITY-CENTERED MAINTENANCE (Mantenimiento Centrado en la Confiabilidad) Es un procedimiento sistemático y estructurado para determinar los requerimientos de mantenimiento de los activos en su contexto de operación. TPM – TOTAL PRODUCTIVE MAINTENANCE (Mantenimiento productivo total) El TPM (Mantenimiento Productivo Total) surgió en Japón gracias a los esfuerzos del Japan Institute of Plant Maintenance (JIPM). El TPM es en la actualidad uno de los sistemas fundamentales para lograr la eficiencia total, en base a la cual es factible alcanzar la competitividad total. GMAO La Gestión de mantenimiento asistido por computadora u ordenador, (también por las siglas GMAO). También se nombra en ocasiones como CMMS, acrónimo de computerized maintenance management system. En esencia es una herramienta software que ayuda en la gestión de los servicios de mantenimiento de una empresa. Básicamente es una base de datos que contiene información sobre la empresa y sus operaciones de mantenimiento. Esta información sirve para que todas las tareas de mantenimiento se realicen de forma más segura y eficaz. También se emplea como herramienta de gestión para la toma de decisiones. Las plataformas de gestión del mantenimiento asistido por computadora pueden ser utilizadas por cualquier organización que necesite gestionar el mantenimiento de sus equipos, activos y propiedades. Algunas de las soluciones existentes están enfocadas a mercados específicos (mantenimiento de flotas de vehículos, infraestructuras sanitarias, etc.) aunque también existen productos que enfocados a un mercado general. El software ofrece una amplia variedad de funcionalidades, dependiendo de las necesidades de cada organización, existiendo en el mercado un gran rango de precios. Puede ser tanto accesible vía web, mientras que la aplicación se encuentra alojada en los servidores de la empresa que vende el producto o de un proveedor de servicios TI o accesible vía LAN si la empresa adquisidora del producto lo aloja en su propio servidor. Los sistemas de gestión del mantenimiento asistido por computadora se encuentran muy próximos al software de Facility management y en muchos ámbitos empresariales, se consideran intercambiables. Funciones Las funciones principales de un software de gestión del mantenimiento son: La entrada, salvaguarda y gestión de toda la información relacionada con el mantenimiento de forma que pueda ser accesible en cualquier momento de uno u otro modo. Permitir la planificación y control del mantenimiento, incluyendo las herramientas necesarias para realizar esta labor de forma sencilla. Suministro de información procesada y tabulada de forma que pueda emplearse en la evaluación de resultados y servir de base para la correcta toma de decisiones. Las distintas aplicaciones comerciales inciden más o menos profundamente en cada uno de estos puntos, originando productos adecuados para todas las necesidades. Aunque conceptualmente un software de gestión del mantenimiento es un producto genérico, aplicable a cualquier tipo de organización, existen desarrollos específicos dirigidos a algunos sectores industriales. Estas herramientas también deben ser adecuadas independientemente de la metodología o filosofía empleada para la gestión del mantenimiento, si bien algunos productos ofrecen módulos especiales en este sentido para facilitar su implantación. Otra tendencia muy importante en estos momentos es la posibilidad de conectar estas aplicaciones con los sistemas de gestión de la organización ERP o bien integrarlos completamente en estos, para facilitar el intercambio de información entre los diversos sectores implicados. Beneficios Optimización de los recursos Laborales: Mejora de la planificación, seguimiento y aplicación. Materiales: Mayor disponibilidad, disminución de existencias, fácil localización. Mejoras en la calidad y productividad de la organización. Disminución de los tiempos de paro en elementos productivos. Mayor fiabilidad y disponibilidad. Información actualizada, inmediata de todos los componentes del proceso. Mejora de los procesos de actuación establecidos. Posibilidad de realizar estudios y anticipar cargas de trabajo o consumo de piezas. Conocimiento inmediato de los gastos originados por cualquiera de los elementos controlados. Ajuste de los planes de mantenimiento a las características reales. Permitir la participación en un TPM Trazabilidad del equipamiento. Posibilidad de implementar cualquiera de las metodologías de mantenimiento existentes. Mejor control de actividades subcontratadas. En general el control de cualquiera de los procesos implicados en el mantenimiento LISTA DE CHEQUEO: (Si la evidencia es de conocimiento, elimine el cuadro y formule en el espacio las preguntas para el cuestionario. Item CUMPLE INFORMACIÓN GENERAL CODIGO PARA IDENTIFICACIÓN DEL INSTRUMENTO: 224208-01-1-LC2 FECHA DE APLICACIÓN: PROGRAMA DE FORMACIÓN: Mantenimiento Electrónico e Instrumental Industrial FICHA: CRITERIOS DE EVALUACIÓN: Investiga y se documenta sobre el contenido de una gestión y plan de mantenimiento de equipo electrónico de acuerdo con los parámetros establecidos por la empresa. Identifica y diseña los formatos para la gestión de mantenimiento tales como: Orden de trabajo interna y externa, ficha técnica de recepción, plan de mantenimiento, hoja de vida, solicitud de compra de acuerdo con el plan y las políticas de mantenimiento de una VARIABLES / INDICADORES OBSERVACIONES empresa. Diligencia los formatos para la gestión de mantenimiento tales como: Orden de trabajo interna y externa, ficha técnica de recepción, plan de mantenimiento, hoja de vida, solicitud de compra de acuerdo con plan y las políticas de mantenimiento de una empresa. Los formatos deben incluir por lo menos aspectos como la caracterización del equipo o parámetros técnicos, especificaciones del operario, descripción de la necesidades, tareas o trabajos a realizar, solicitante, tiempos estimados, materiales requeridos, fechas, datos técnicos de placa o de manuales, marca, modelos , número serial, fechas etc. Conocimiento de herramientas informáticas en la gestión de mantenimiento. EVIDENCIA: Desempeño Producto X Conocimiento NOMBRE DEL APRENDIZ: NOMBRE DEL INSTRUCTOR- TUTOR: RICARDO CORREA ALARCÓN Item VARIABLES / INDICADORES SI NO OBSERVACIONES Investigó y se documentó sobre lo que debe contener una gestión y plan de mantenimiento de equipo electrónico Diseñó correctamente los formatos para la gestión de mantenimiento tales como: Orden de trabajo interna y externa, ficha técnica de recepción, plan de mantenimiento, hoja de vida, solicitud de compra de acuerdo con el plan y las políticas de mantenimiento de una empresa. Ejecutó correctamente los formatos de, Orden de trabajo interna y externa, ficha técnica de recepción, plan de mantenimiento, hoja de vida, solicitud de compra, por lo menos en cinco (5) equipos del ambiente de trabajo simulando la gestión de mantenimiento para una empresa o departamento de empresa que ofrece servicio de mantenimiento electrónico Investigó y sustento sobre la importancia y los alcance de un software de gestión de mantenimiento La información está guardada en el blog del aprendiz

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados