universidad simon bolivar decanato de estudios

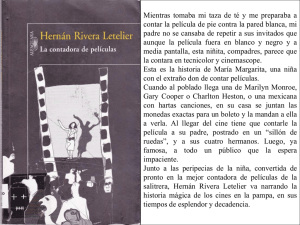

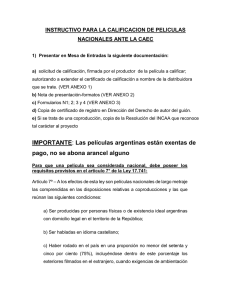

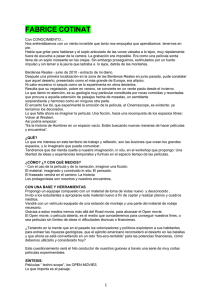

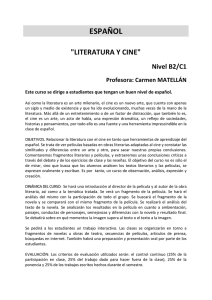

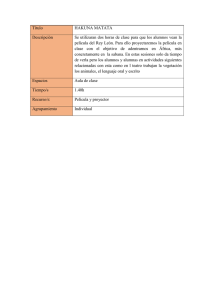

Anuncio