escuela de ingeniería ambiental implementación de sistemas de

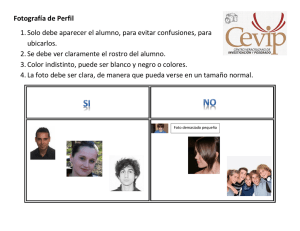

Anuncio