Técnicas de cosecha en condiciones de suelo anegado

Anuncio

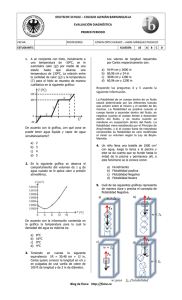

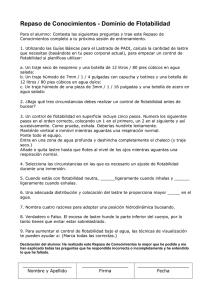

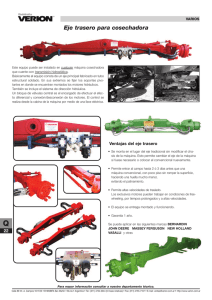

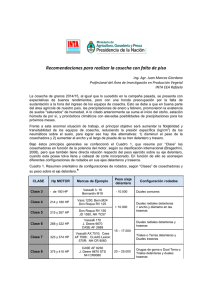

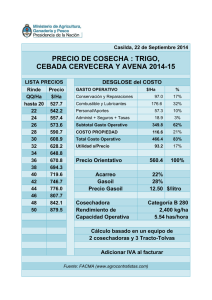

Instituto Nacional de Tecnología Agropecuaria Centro Regional Entre Ríos Estación Experimental Agropecuaria Concepción del Uruguay Técnicas de cosecha en condiciones de suelo anegado. Flotabilidad y transitabilidad, los factores claves. Ing. Agr. M.Sc. Hernán Ferrari; Ing. Sist. M.Sc. María Cecilia Ferrari1; Ing. Agr. Federico Sanchez2; Ing. Agr. Gastón Urretz Zavalía2; Ing. Agr. M.Sc. Mario Bragachini2 Ante las complicaciones que genera el año niño para llevar adelante la cosecha con un suelo anegado y con baja capacidad portante, los contratistas de cosecha deberán buscar estrategias para aumentar la flotabilidad y transitabilidad de sus máquinas de manera de poder concretar la cosecha de los cultivos. Cosechar en estas condiciones requiere una alta inversión en equipamiento, mayor consumo de combustible y mayor desgaste de los componentes y transmisiones de los equipos intervinientes. Por lo tanto, este alto costo adicional debe ser tenido en cuenta por los productores que presenten esta problemática en sus lotes trabajando mancomunadamente con el objetivo de efectuar la cosecha con balances económicos favorables para ambos actores. El siguiente artículo pretende brindar estrategias para reducir, o minimizar, el impacto que esta situación genera, utilizando tecnologías relativamente accesibles y disponibles en la Argentina. 1 Grupo Mecanización Agrícola – GMA. Proyecto PRET ERIOS 1263103. INTA – EEA Concepción del Uruguay. 2 Grupo Cosecha. Proyectos: PNAIyAV – PE Cosecha de Granos 1130023. INTA - EEA Manfredi. Foto: Mundo Fierros Los dos factores principales a mejorar: flotabilidad y transitabilidad. Se mejoran, el primero, reduciendo la presión específica (gr/cm2) de los neumáticos sobre el suelo y, el segundo, optimizando la configuración de los neumáticos, de la transmisión y de la velocidad de avance, que asegure poder trasladarse desde una cabecera a otra. Para mejorar la flotabilidad de la cosechadora será recomendable configurar a la máquina con neumáticos radiales los cuales permiten trabajar, prácticamente, con la mitad de las libras de presión de aire que un neumático convencional (diagonal). De esta manera, la presión sobre el suelo se reducirá entre un 20 y 30 %, aumentando, consecuentemente, la flotabilidad del equipo. Con el mismo fin, si se configura a la máquina con neumáticos duales en el eje delantero, se reducirá la presión sobre el suelo hasta un 50 % más. Para ello, se deberá corroborar que la cosechadora posea “cañoneras” de diferencial que lo soporten. Con esta acción, se duplicará la superficie de pisada de los neumáticos reduciendo los gramos/cm2, gracias a una mayor distribución del peso total de la máquina. Ante esta configuración, es recomendable que los neumáticos internos presenten tacos a 45º y profundos (tipo R2 o Pala), con una presión de inflado 20% menor a la normal. En cambio, lo externos, es recomendable que sean neumáticos gastados, con poca o nada profundidad en los tacos, y con una presión de inflado 40% menor que lo habitual. De esta manera, se logrará combinar los beneficios de flotabilidad y transitabilidad. Con el neumático interno, daremos tracción a la cosechadora permitiendo el desplazamiento de un punto a otro (transitabilidad), y con el externo, se brindará flotabilidad, evitando que el suelo pierda su capacidad portante. En caso de ser necesario y en especial en las cosechadoras de mayor peso del mercado, clase 7 en adelante, puede optarse por la colocación de un tercer rodado por extremo de eje delantero, configurándose en un sistema de rodados triales (Figura 1). En estos sistemas, el primer neumático (interno), deberá tener la misma configuración a la mencionada para el interno de las duales. En cambio, el segundo y tercero (externos), deberán tener la misma configuración que el externo de las duales, logrando el mismo beneficio de tracción, pero aumentando aún más el efecto de flotabilidad. Foto: Mundo Fierros Figura 1. Configuración de 3 rodados por eje (triales) para aumentar la flotabilidad. Tanto en los sistemas duales cuanto en los triales será importante que, entre neumático y neumático, quede una luz de separación igual o mayor a la mitad de la longitud del taco. De esta manera, se logrará una correcta descarga del barro. Para ello, será necesaria la colocación de zunchos separadores. Recordar corroborar, con un representante de la empresa fabricante de la máquina, si la “cañonera” será capaz de soportar el mayor esfuerzo de palanca que ejercerán los neumáticos externos adicionales. El fuerte incremento en el mercado de los sistemas de doble tracción (4X4), hidrostático o mecánico, resulta primordial para mejorar la transitabilidad de las cosechadoras en el suelo anegado. En estas, puede montarse sobre el eje trasero, neumáticos duales con el mismo sistema de separación por zuncho, utilizado en las duales del eje delantero, con el neumático interno tipo pala y el externo con tacos gastados y menor presión de inflado. Para las cosechadoras con tracción simple, es importante colocar, en el eje trasero, neumáticos más altos y anchos con tacos y de carcaza radial. La otra opción, aún muy cara y de baja adopción en el mercado, es la utilización de orugas con banda de goma para mejorar significativamente la transitabilidad de la cosechadora sobre suelos con baja capacidad portante. Estos sistemas permiten reducir notablemente la presión específica sobre el suelo, llevando a los equipos a presiones de 600 a 400 gr/cm2. Esto genera una flotabilidad inalcanzable para los sistemas de ruedas neumáticas, que a su vez le confiere una alta eficiencia tractiva. Su principal limitante está basada en su alto costo de adquisición. En el mercado existen 3 grandes grupos de orugas de goma: rectangulares, triangulares y trapezoidales. Las primeras (Figura 2), están confinadas a una marca de cosechadoras, y permiten obtener excelentes radios de giro sin ejercer grandes esfuerzos de palanca. Figura 2. Orugas de alta flotación tipo rectangular. Las triangulares y los trapezoidales (Figura 3), se caracterizan por permitir ser montadas en un gran número de máquinas sin necesidad de realizar modificaciones sobre el tren delantero, solo hay que extraer las ruedas originales y colocar las orugas. No obstante, presentan un menor radio de giro y, dependiendo de la longitud de pisada de la oruga, puede generar altos esfuerzos de palanca sobre la transmisión si no se efectúa la maniobra de giro de manera adecuada. Si bien todas ellas presentan una gran flotabilidad en terrenos anegados, debe tenerse en cuenta el diámetro del rodillo motriz (delantero) para caracterizar su capacidad de transitar sobre suelos con muy baja capacidad portante. Ante ello, las trapezoidales, gracias a contar con un rodillo flotante superior, poseen la capacidad de enfrentar una gran onda de deformación de suelo, manteniendo la tracción y transitabilidad, debido a la baja resistencia a la rodadura que el diseño del sistema confiere. En contrapartida, esta oruga no logra las prestaciones de alta flotabilidad que poseen las orugas triangulares o longitudinales por no distribuir uniformemente el peso a lo largo de toda la pisada. Figura 3. Orugas tipo trapezoidales y rectangulares. Un accesorio que brinda un gran beneficio a la transitabilidad sobre suelos anegados es el piloto automático. Este aditamento, además de ofrecer los beneficios ya conocidos, permite reducir el nivel de pasadas (huellas) en un 15%, reduciendo el efecto de cruce de huellas y generando un menor tiempo de la máquina sostenida sobre el suelo sin capacidad portante. Este efecto lo logra gracias a permitir que el cabezal trabaje siempre en la totalidad de su ancho, sin generar el efecto de subutilización (20%) sucedido habitualmente cuando no se usa el piloto automático. Una operatoria que mejora sustancialmente la flotabilidad de la máquina es evitar cargar a la máxima capacidad la tolva de granos de la cosechadora. Lo recomendable, en estas situaciones especiales, es trabajar, como máximo, a mitad de tolva. Con esta sencilla práctica, se logrará reducir la presión específica sobre el suelo hasta un 30%, pudiendo ser clave para garantizar la transitabilidad de la máquina sobre el suelo anegado. Asistiendo a esta práctica, se deberá evitar que los equipos de apoyo (tractores con tolvas auto-descargables), transiten el terreno acompañando a la cosechadora durante la descarga ya que se aumentará entre un 5 y un 7 % el nivel de huellas y con el riesgo de que el equipo de apoyo quede “empantanado” en el lote. Por lo tanto, se aconseja no sobrepasar el 50% de la capacidad de la tolva de la cosechadora y descargar en los lugares menos comprometidos, como cabeceras o lomas (Figura 4). Figura 4. Operatoria de trabajo y recorrido de la cosechadora para alcanzar un 50% de carga en tolva. Para lograr armonizar el trabajo de la cosechadora (50% de carga) y la descarga en cabecera, se ofrece una formula muy sencilla (Figura 5), que permitirá determinar en qué longitud el operador obtendrá aproximadamente 50 % de la carga de su tolva. Con esta fórmula, el operador, sabrá que distancia deberá recorrer, para que cuando esté de regreso en la cabecera, se encuentre aproximadamente a mitad de carga de tolva. Figura 5. Fórmula para determinar la longitud de recorrido para alcanzar el 50% de carga en tolva. El equipamiento conveniente para trasladar el cereal en el barro son los acoplados de 1 solo eje, que cargan dinámicamente el peso en el tren trasero del tractor, equipados con neumáticos altos y anchos, de reducida presión específica sobre el suelo, con baja presión de inflado. Dicho equipamiento, en estos casos, no podrá ser cargado a su máxima capacidad. Los tractores ideales para traccionar las tolvas son aquellos 4x4, articulados, con duales, 8 ruedas de baja presión de inflado, o los de tracción asistida con duales en la parte trasera y, en lo posible, radiales de baja presión de inflado. Estos tractores logran buena transitabilidad, buena capacidad de tracción, reduciendo el huelleado del suelo. Dentro de la operatoria de la cosechadora, debe quedar bien en claro que, la capacidad portante del suelo es proporcional al tiempo en que la cosechadora permanezca sobre él. Por lo que una buena velocidad de avance de cosecha es importante para evitar la formación de excesivos frentes de ondas en el suelo, causante de excesivos esfuerzos de rodadura y consecuente “empantanamiento”. Es por eso que la máquina debe poseer su sistema de corte y trilla en óptimas condiciones de mantenimiento y regulación de manera de poder alcanzar las velocidades de avance necesarias, sin generar pérdidas por cabezal o por cola que superen la tolerancia. La velocidad ideal para circular sobre un suelo anegado con baja capacidad portante ronda entre los 6 y los 8 Km/h dependiendo ese rango del tipo y humedad real del suelo (Figura 6). Figura 6. Efecto de la velocidad de avance de la cosechadora sobre el frente de onda del suelo. En caso de que la máquina esté equipada con cabezales del tipo Draper, se debe destacar que la gran mayoría de ellos presentan un peso total 20 a 30% mayor que los tradicionales a un mismo ancho. Por lo que, ante estas situaciones donde la flotabilidad es un factor clave, será importante que dicho cabezal cuente, o sea adicionado, con 2 ruedas de apoyo con un ancho no menor a 400 mm para que gran parte del peso del cabezal descanse sobre estas ruedas y no sobre el eje delantero de la cosechadora.