Descargar PDF - Universidad Central

Anuncio

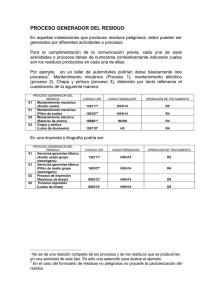

Second International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2014 1 DESARROLLO DE MATERIALES, PROCESOS Y EQUIPOS MAGNETORREOLÓGICOS PARA BENEFICIO DE MINERALES Development of magnetorheological materials, process and equipment for wealth RESUMEN En esta investigación se desarrolló un fluido magnetorreológico (FMR) con magnetita como material magnético, aceite como fluido de transporte y aditivos antigravitacionales y antiaglomerantes. Se diseñó y construyó un equipo para beneficio de minerales con FMR, que permite modificar la densidad aparente del fluido, de forma directamente proporcional a la intensidad del campo magnético, flotando y hundiendo las partículas de densidad menor y mayor a la del FMR, respectivamente. Las pruebas se realizaron con carbón mineral, logrando eficiencias en la separación de cenizas, del 75 y el 86 por ciento, en muestras filtradas por tamiz 4 y 8. Palabras clave: beneficio de minerales, densidad aparente, fluidos Magnetorreológicos, magnetita, lavado de carbones, separación gravimétrica de minerales. ABSTRACT In this investigation, a Magnetorehological Fluid (MRF) was developed with magnetite as the magnetic material, oil as the carrier fluid and antigravity and anti-caking additives. A prototype for wealth with MRF at a laboratory level was designed and built; This machine allows modifying the apparent density of the fluid, in direct proportion to the intensity of the magnetic field; the particles more dense than MRF, sink and the particles less dense than MRF, float. The testing was made with two samples coal, passed through sieves number 4 and 8. The efficiency of separating ashes was around 86 and 75 percent, respectively. Keywords: Apparent density, Coals cleaning, Gravimetric separation of minerals, Magnetorehological Fluid, Magnetite, Wealth. 1. INTRODUCCIÓN El desarrollo de materiales inteligentes con propiedades químicas, eléctricas, magnéticas, mecánicas o térmicas que se pueden transformar con agentes externos [1], son de gran interés en el campo de investigación e innovación; un ejemplo, los fluidos con propiedades reológicas, en los que la viscosidad se puede modificar hasta que el fluido se comporte como un sólido, en presencia de campos magnéticos de alta intensidad, o como un fluido newtoniano, en ausencia de estos. Existen varios tipos de fluidos, como los electrorreológicos (ER) descubiertos por Willis Winslow en 1949 [2], y los magnetorreológicos desarrollados a través del tiempo por investigadores como: Rabinow (1948), Papell (1965), Rosensweig y O’Connoe (1962), Massar (1981) y Elmore (1938), [3]. Los minerales con alta concentración cada vez son más escasos, por lo que se hace necesario eliminar las impurezas presentes en estos, mediante la selección y aplicación de procesos de beneficio. Dentro de estas técnicas sobresalen los métodos de separación gravimétrica que se usan para tratar una gran variedad de Fecha de Recepción: 7 de septiembre de 2014 Fecha de Aceptación: 9 de septiembre de 2014 MARCO A. ARDILA B. Ingeniero metalúrgico, M. Sc. Profesor Asistente Universidad Pedagógica y Tecnológica de Colombia [email protected] PILAR TRIVIÑO R. Química, M. Sc. Universidad Pedagógica y Tecnológica de Colombia [email protected] ÉDGAR A. TORRES B. Ingeniero electromecánico, M. Sc. Profesor Asistente Universidad Pedagógica y Tecnológica de Colombia [email protected] CLAUDIA P. MOLINA G. Ingeniero metalúrgico, M. Sc. Profesor ocasional TC Universidad Pedagógica y Tecnológica de Colombia [email protected] minerales, que varían desde los sulfuros pesados como la galena (peso específico 7,5) hasta el carbón (peso específico 1,3), y para tamaños de partículas muy finas. Estos métodos tienen gran aceptación debido a que los costos de operación son menores comparados con otros procesos que tienen el mismo objetivo, tales como la flotación y la floculación [4]. Uno de los pioneros de las técnicas y tecnologías de separación de material con medio ferromagnético, fue Rosenzweig, [5], [6]. Se sumaron Reimers G., Rholl S. y Khalafalla S. [7], quienes diseñaron un proceso y un dispositivo magnetogravimétrico para separación de partículas usando fuerzas de levitación no verticales. Honer F. y Quets J. [8], desarrollaron un equipo para separar pequeñas partículas de 5 mm hasta 1 µm de diámetro por diferencia de densidad. En Japón, Nakatsuka [9] desarrolló un modelo para tratar escoria de metal, utilizando FMR y un imán permanente de tierras raras; también se tratan minerales de Al, Zn, Cu, Pb con tamaños menores a 30 mm de diámetro. Otra técnica desarrollada, es el equipo Magstream [10], similar a un proceso de medios densos en centrífuga, donde se 2 Second International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2014. alcanza la separación por una combinación de densidad de las partículas y propiedades magnéticas. para verificar el flujo y el balance de carga representado en el diagrama de la figura 2. El proyecto plantea demostrar la viabilidad técnica para desarrollar una adaptación de la técnica y la tecnología del proceso de beneficio de minerales, por diferencia de densidades con FMR. Para lograr estas metas, se debe diseñar y producir un fluido magnetorreológico, a partir de magnetita mineral de yacimientos colombianos [11]; e igualmente, diseñar y construir un prototipo de máquina para llevar a cabo el proceso de beneficio de minerales con FMR a nivel de laboratorio. De esta forma, el artículo presenta los resultados del método experimental aplicado para la obtención del ferrofluido, la simulación del comportamiento de una partícula levitando en FMR, afectado por un campo magnético, y del proceso de diseño mecánico del prototipo, para el cual se aplicó el método de French [12] correlacionado con las necesidades del diseño. Finalmente, se presentan los resultados de las pruebas de operación del equipo de beneficio de minerales, aplicada a la separación de cenizas del carbón en medio denso, que para este caso es el FMR de densidad variable, en proporción directa a la intensidad del campo magnético. Figura 2. Diagrama de flujo y configuración del proceso. El proceso de diseño mecánico del equipo se realiza correlacionando el método de French, con los requerimientos propios del equipo para beneficio de minerales por métodos gravimétricos, empleando FMR (figura 3). 2. PROCEDIMIENTO EXPERIMENTAL 2.1 Preparación y simulación del FMR. Se llevó a cabo de acuerdo con la secuencia de actividades relacionadas en la figura 1. Figura 3. Correlación del problema de diseño con el método French. Se aplicaron técnicas de análisis de información, creatividad y análisis funcional, entre otros procedimientos, teniendo en cuenta conceptos de diseño para manufactura, ensamble, usabilidad, tamaño del cuerpo humano, postura, alcance y movilidad, fuerza y potencia, así como rapidez y acción controlada. El proyecto concluye con la construcción y pruebas de funcionamiento del equipo. Figura 1. Secuencia metodológica de la preparación y simulación del FMR. 2.2 Diseño y construcción del prototipo para beneficio de minerales con FMR. A partir de un análisis de operaciones, se define la ubicación de los elementos y la distribución del sistema, 3. RESULTADOS 3.1 Selección, concentración, preparación caracterización de magnetita (Fe3O4) y Se analizaron muestras del Hobo (Huila), y de arenas negras del Río Magdalena de Puerto Colombia (Atlántico). La caracterización química, por vía húmeda, Second International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2014 registra contenidos de Fe3O4, del 49.71% en las arenas negras, y del 50.4% en la muestra del Hobo. Las propiedades de las arenas de Puerto Colombia (contienen hasta 50% de minerales pesados acumulados por la acción de las olas) favorecen el proceso de concentración y reducción de tamaño; en consecuencia, fue el mineral de magnetita seleccionado. 3 mecánica de los sólidos cristalinos por acción de ciertos equipos de molienda produce alteraciones y cambios texturales, que pueden llegar a ser estructurales, aunque éste no es el caso, pero tienen gran interés en el desarrollo de materiales [13]. (figura 5). La concentración del mineral se realizó en un equipo de separación magnética de tambor; la caracterización, por análisis petrográficos, de fluorescencia de rayos X (FRX) (tabla 1), difracción de rayos X (DRX), microscopio electrónico de barrido (MEB), y propiedades magnéticas. PETROGRAFÍA Compuesto % Magnetita 76.0 Piroxeno 7.5 Anfíboles 6.0 Epidotita 3.5 Cuarzo 2.0 Circón 0.5 Feldespatos 2.5 Granate 0.5 Clorita 1.5 - FRX Compuesto Fe3O4 FeTiO3 SnO2 Cl Cs2O BaO ZrO2 Co3O4 Rb2O ThO2 SrO % 75.1 8.02 4.9 4.3 2.3 2.0 1.5 1.4 0.1 0.3 0.04 Tabla 1. Análisis petrográficos y de FRX. El análisis de fases indica la cristalinidad de la magnetita; el difractograma confirma la presencia de cuarzo e ilmenita, además de otros compuestos no definidos por superposición de picos. Para la identificación de fases y la indexación, se compara el difractograma con las fichas de PDF-2 Release 2005 en el programa X´pert High Store Plus (figura 4). Figura 4. Difractograma de magnetita mineral. La micrografía del mineral original permite diferenciar los cristales prismáticos de magnetita. Luego del tratamiento mecánico esta distinción desaparece, observándose un sistema particulado de morfología homogénea. La magnetita mineral se ve una sola masa, lo cual significa que se aglomera, posiblemente porque al reducirla de tamaño se genera supermagnetismo. Es posible que con la molienda haya ocurrido una activación Figura 4. Micrografía MEB de magnetita. El ciclo de histéresis y las propiedades magnéticas de la magnetita se realizaron en un magnetómetro tipo SQUID (Superconducting Quantum Interference Device) Quantum Design MPMS (Magnetic Property Measurement System). A temperatura de 8 K. La curva de histéresis de la magnetita (figura 6), confirma comportamiento superparamagnético, por la tendencia de partículas a segregarse para formar aglomerados cuyos polos magnéticos inducidos en la superficie pueden generar campos de desmagnetización con lo que se reducen los momentos magnéticos efectivos y la permeabilidad [14] acorde a la interpretación de los resultados del MEB. Figura 6. Curva de histéresis de la magnetita. Para la selección de aditivos, fluidos de transporte y preparación del fluido, se tomaron como base los parámetros sugeridos por Kalafalla [15] y Carson [16], con referencia a magnetita, fluido portador y tensoactivo. Se siguió el procedimiento propuesto en la investigación para obtener ferrofluidos a partir de magnetita mineral [11], realizada por el Grupo de Carbones y Carboquímica de la UPTC [3]. Como resultado se preparó un FMR Second International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2014. 4 compuesto por 30% en peso de magnetita, adiciones de tensoactivo de tipo aniónico, dodecil sulfato de sodio al 3%, y ácido oleico 5% como dispersante, en un 42% en peso de aceite lubricante para motores 20W30. 3.2 Simulación del comportamiento de una partícula levitando en FMR afectado por un campo magnético 3.2.1 Definición de sistema. La técnica para la obtención de flotados y hundidos de un mineral no magnético consiste en la levitación y hundimiento selectivos, con base en las densidades de la partícula y del medio de separación. Cuando un FMR se expone a un campo magnético externo, aumenta su densidad con el aumento de la intensidad del campo. Este comportamiento se puede modelar a partir del sistema mostrado en la Figura 7: 3.2.4 Implementación del modelo en computador: el modelamiento del sistema se hizo con ANSYS (Licencia de la Universidad Santo Tomás de Aquino –Tunja). 3.2.5 Pre y postprocesamiento: Sobre la geometría trapezoidal de la celda de flotación se genera el mallado y se aplican las cargas, se definen las condiciones de frontera y se verificaron las propiedades de materiales para proceder al procesamiento de datos. Los resultados gráficos se presentan en la figura 8. (a) (b) (c) (d) Figura 7. Comportamiento de la partícula al aplicar campo magnético externo. Donde N y S representan los elementos generadores del campo magnético con gradiente en función de la altura; Fm, fuerza de tracción magnética; W, fuerza gravitacional; Fe, fuerza de flotación (principio de Arquímedes); Fef, fuerza de flotación aportada por el FMR. 3.2.2 Formulación del modelo. [17] Sin considerar efectos de inercia, el sistema de fuerzas que actúan sobre una partícula no magnética suspendida en un volumen de FMR, afectado por un campo magnético, es: W mg pV p g Fm 1 o k pV p BB Fe V f g f Fmf 1 o (1) (2) Figura 8. Postprocesamiento del modelo. (a) Aplicación de vectores en dirección del campo magnético. (b) Alineación de partículas del FMR. (c)Solución nodal del campo magnético. (d) Solución nodal de contorno para distribución de densidades del FMR en función del campo magnético. La simulación registra un aumento en la densidad del FMR, debido al gradiente de campo magnético aplicado. A mayor campo que se concentra, más magnetita por la fuerza externa recibida (parte más cercana entre los extremos del campo magnético). La diferencia de densidades se comprueba experimentalmente, corroborando la tendencia de incremento en la misma dirección del campo magnético. Ver tabla 2. (3) J f V p B (4) 3.2.3 Preparación de datos: los datos de entrada corresponden a los parámetros de valor constante como W, densidad aparente del fluido en ausencia de campo magnético, intensidad del campo magnético, fuerza de empuje y densidad de la partícula. Los datos de salida corresponden a la densidad del punto de corte, en el cual se mantiene levitando una partícula. DATOS EXPERIMENTALES SIMULACIÓN Campo Densidad Densidad Magnético (g/cm3) (g/cm3) 0 1.01 1.515 5 1.01 1.523 20 1.07 1.527 100 1.1 1.531 150 1.12 1.534 200 1.25 1.538 Tabla 2. Comparación densidad experimental y simulada. Second International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2014 3.3 Prototipo para beneficio de minerales con FMR La figura 10 tiene la siguiente configuración: sistema de alimentación: tolva con dosificador de banda transportadora. Celda de beneficio: contenedor no metálico del FMR y de la carga de mineral a tratar; es permeable a los campos magnéticos, siendo el dispositivo en el cual, el FMR modifica su densidad por acción del campo para llevar a cabo el proceso de beneficio del mineral. Sistema de Separación de hundidos: banda transportadora con canaletas. Sistema de Separación de flotados: tornillo sinfín con sistema de recuperación de fluido magnético que fluye adherido a las partículas flotadas. Sistema de recuperación y recirculación del FMR: malla de acero vibratoria, para separar el FMR de los materiales sólidos, con colectores independientes. El fluido, finalmente, se recircula hacia la celda de beneficio. Sistema de control: sistema de lazo abierto, programable por el usuario, según características del material a beneficiar. 5 Donde: Pmi: peso muestra inicial, Czi: cenizas de la muestra inicial, DeFMR: densidad equivalente del FMR, Pmf: peso muestra flotada, Czf: cenizas de la muestra flotada, Czs: cenizas separadas, n: eficiencia proceso beneficio. La eficiencia del proceso se da en función del peso de carbón flotado con respecto a la muestra inicial de cada tamiz. 4. CONCLUSIONES Y RECOMENDACIONES Los resultados de las pruebas de operación del equipo registran 1.3 y 1.4 por ciento de separación de cenizas en las fracciones flotadas, para granulometrías pasadas por los tamices ASTM No. 4 y No. 8, respectivamente. En términos de rendimiento de proceso se observa que de una carga de 542 gramos, con cenizas iniciales de 14.86% y granulometría pasada por tamiz No.4, se recuperaron 466 gramos con 13.56% de cenizas; es decir, que la eficiencia del proceso para estas condiciones, es del 86%. En los mismos términos para los resultados de la muestra pasada por tamiz No. 8, la eficiencia es del 75%. Con base en los resultados obtenidos, se concluye que la producción de FMR a partir de magnetita y el desarrollo de técnicas y tecnologías para el proceso de beneficio de minerales con fluidos magnetorreológicos, es técnicamente viable y funcional. Como consecuencia de este mismo análisis, se evidencia la necesidad de optimizar el diseño del equipo a nivel de sistemas de control, para lograr mayores niveles de precisión y eficiencia en el proceso. A través de esta investigación se ha desarrollado a nivel de laboratorio, la adaptación tecnológica de un modelo de utilidad para un equipo de beneficio de minerales, con FMR; igualmente producidos a partir de magnetita mineral de yacimientos colombianos. Figura 10. Fotografía del prototipo. 3.4 Resultados de las pruebas de operación Las pruebas de operación del equipo se realizaron a partir de una muestra de 1000 g de carbón coquizable, sometida a molienda; de esta se obtuvo una primera fracción de 458 g pasados por un tamiz estándar No.8, y una segunda fracción de 542 g pasados por un tamiz estándar No. 4. Los resultados de las pruebas del equipo para beneficio de minerales con FMR, medidos en la separación de cenizas de los carbones flotados, a diferentes densidades y granulometrías, se muestran en la tabla 3. Muestra Muestra inicial Tamiz ASTM No. 4 Tamiz ASTM No. 8 Pmi (g) Czi % 1000 15.40 542.0 458.0 De Pmf (g) Czf % Czs % n % - - 15.40 0 - 14,86 1.23 466.0 13.56 1.3 86 15.40 1.36 343.5 14,00 1.4 75 FMR (g/cc) Tabla 3. Resultados de las pruebas de separación de cenizas para una muestra de carbón, en el equipo de beneficio de minerales con FMR. Agradecimientos Los autores agradecen el apoyo recibido por parte de Colciencias, la Gobernación de Boyacá, la Dirección de Investigaciones de la Universidad Pedagógica y Tecnológica de Colombia, y el Centro de Investigaciones de la Universidad Santo Tomás Seccional Tunja, así como a los semilleros de investigación que participaron en este proyecto. 5. BIBLIOGRAFÍA Referencias de publicaciones periódicas: [1] A.G. Olabi and A. Grunwald. Design and Application of Magneto-Rheological Fluid, Materials & Design , Volume 28, Issue 10, 2007, Pages 2658-2664 6 Second International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2014. [2] T. C. Halsey, R. Kamien, J. Martin, J. Odinek, Structure and dynamics of electrorheological fluids, Physical Review E , Volume 57, Number 1 January 1998. [3] M.P. Triviño, M.A. Ardila, E.A.Torres, C.P. Molina. Informe Final proyecto de investigación: Desarrollo de materiales, procesos y equipos magnetorreológicos para beneficio de minerales. UPTC, USTA, Colciencias, Gobernación de Boyacá. 2012. [4] C. A. Osorio M., J. M. Marín, J. F. Peláez Restrepo y V. G. M. Restrepo, Evaluación de un sistema de clasificación hidráulica para separación diferencial de mezclas sólidas, Revista Ingeniería E Investigación Vol. 29 No. 3, Diciembre 2009 (3641) [5] V.N. Gubarevich And. S.V. Vidsota, Theoretical principles, present status and prospects for development of material separation in magnetic fluids. Magnetic and Electrical Separation, Vol. 5, pp. 169-192, 1994. [6] R.E. Rosensweig, Material separation using ferromagnetic liquid techniques. U.S. Patent 3,485,969, Dec. 16, 1969. [7] G.Reimers, S.Rholl, Khalafalla S., Device and process for magneti-gravimetric particle separation using non-vertical levitation forces. U.S. Patent 5,788, 465. Jan 29,1974. [8] F. Honer, J. Quets., Apparatus and process for the separation of particles of different density with magnetic fluids. U.S. Patent 4,062,765, Dec. 13, 1975. [9] K. Nakatsuka, Trends of magnetic fluid applications, Journal of Magnetism and Magnetic Materials, vol122, pp 387-394, Japan, 1993. [10] T. kojovic, Application of magstreamin mineral sands separation, Magnetic and Electrical Separation, Vol. 5, pp. 231-263. [11] M. A. Ardila, M.P. Triviño, E.A.Torres, C.P. Molina, Obtención de ferrofluidos a partir de magnetita mineral y determinación del efecto del tipo de fluido de transporte y la concentración de magnetita sobre la densidad, Investigium Ire, volumen 1, número 3, pp. 69 - 73, ISSN 2011-9836. USTA Tunja, 2010. [12] N. Cross, Métodos de Diseño. Estrategias para el diseño de productos, México: LIMUSA, Noriega Editores, ISBN 968-18-5302-4, 1999. [13] E.F. Botta, J.M. Aglietti, Porto López, Activación mecanoouímica de mezclas de reacción en la formación de espinelas Al-Fe p.m. Anales SAM, 1999 229-233 p [14] V. Caffarena, J. Capitaneo; T. Ogasawara, and M. Pinho. Microwave absorption properties of Co, Cu, Zn: substituted hexaferrite polychloroprene nanocomposites. Mat. Res. vol.11 no.3 July-Sept. 2008. [15] S.E. Khalafalla and G. W. Reirners (1973a) Separating nonferrous metals in incinerator residue using magnetic fluids. Separation Sci., 8(2), 16I-178. [16] J. D. Carlson, What Makes A Good Mr Fluid? , 8th International Conference on Electrorheological (ER) Fluids and Magneto-rheological (MR) Suspensions, Nice, July 9-13, 2001. [17] J. Svoboda. Densimetric separation of coal using magnetic fluids. Advanced Technologies Worldwide, PO Box 73508, Fairland 2030, Johannesburg, South Africa.