indice de la memoria

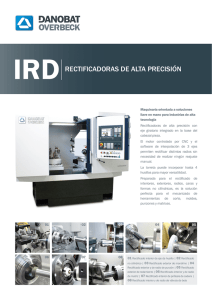

Anuncio