CD000002-TRABAJO COMPLETO-pdf - Repositorio Digital de la

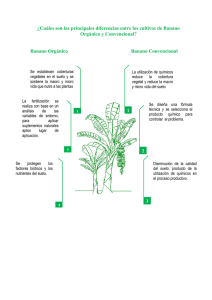

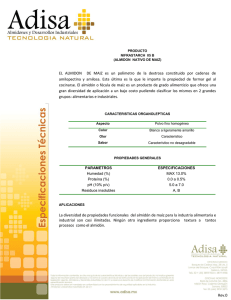

Anuncio