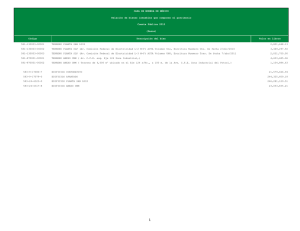

control del mantenimiento de los equipos del centro médico militar

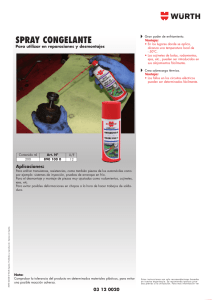

Anuncio