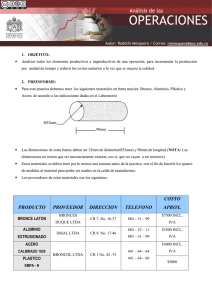

ESCUELA TÉCNICA SUPERIOR DE INGENIEROS INDUSTRIALES

Anuncio