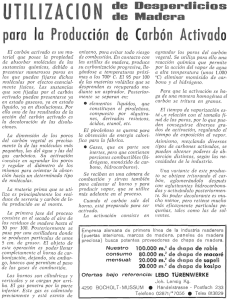

Producción de leña y carbón vegetal

Anuncio