UNIDAD TEMATICA IV Nivel 2: ESTRUCTURA ENTRADA

Anuncio

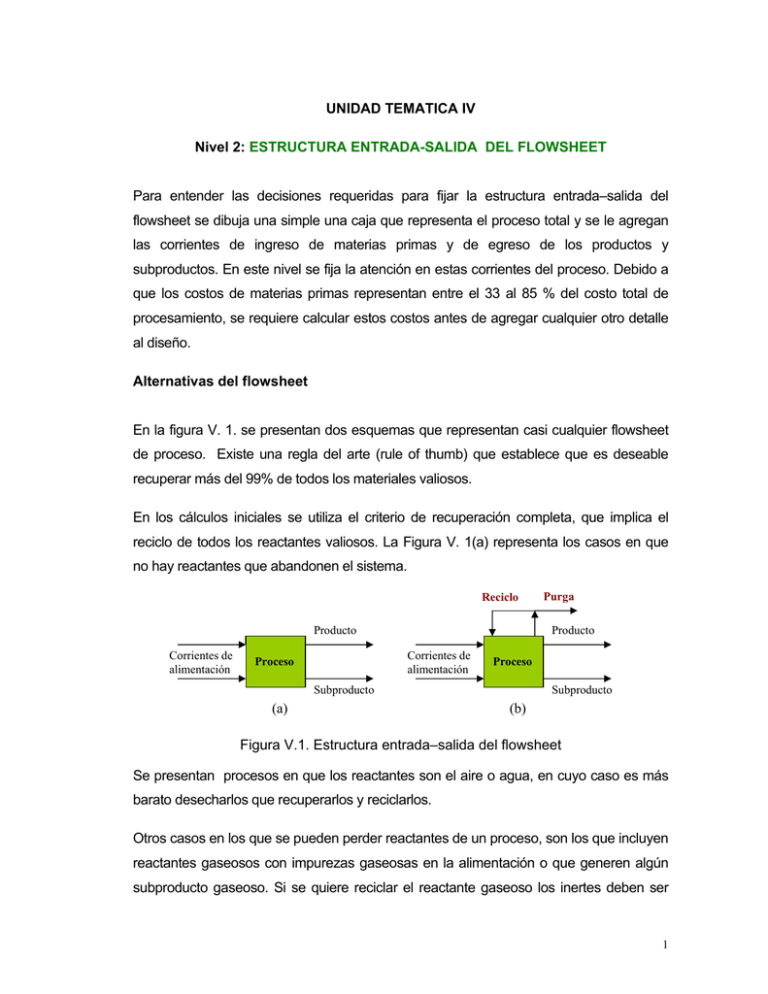

UNIDAD TEMATICA IV Nivel 2: ESTRUCTURA ENTRADA-SALIDA DEL FLOWSHEET Para entender las decisiones requeridas para fijar la estructura entrada–salida del flowsheet se dibuja una simple una caja que representa el proceso total y se le agregan las corrientes de ingreso de materias primas y de egreso de los productos y subproductos. En este nivel se fija la atención en estas corrientes del proceso. Debido a que los costos de materias primas representan entre el 33 al 85 % del costo total de procesamiento, se requiere calcular estos costos antes de agregar cualquier otro detalle al diseño. Alternativas del flowsheet En la figura V. 1. se presentan dos esquemas que representan casi cualquier flowsheet de proceso. Existe una regla del arte (rule of thumb) que establece que es deseable recuperar más del 99% de todos los materiales valiosos. En los cálculos iniciales se utiliza el criterio de recuperación completa, que implica el reciclo de todos los reactantes valiosos. La Figura V. 1(a) representa los casos en que no hay reactantes que abandonen el sistema. Reciclo Producto Corrientes de alimentación Producto Corrientes de alimentación Proceso Purga Proceso Subproducto (a) Subproducto (b) Figura V.1. Estructura entrada–salida del flowsheet Se presentan procesos en que los reactantes son el aire o agua, en cuyo caso es más barato desecharlos que recuperarlos y reciclarlos. Otros casos en los que se pueden perder reactantes de un proceso, son los que incluyen reactantes gaseosos con impurezas gaseosas en la alimentación o que generen algún subproducto gaseoso. Si se quiere reciclar el reactante gaseoso los inertes deben ser 1 purgados para que no se acumulen en el lazo de reciclo. Años atrás era tan caro separar mezclas gaseosas que se permitía que algo de reactante se perdiera con la purga. Esto casi no ocurre en la actualidad porque existen procesos que han abaratado el costo de las separaciones gaseosas. La diferencia entre las Figura V. 1(a) y (b) está en la presencia de un reciclo y purga que agrega un grado de libertad al problema de diseño. En otras palabras, la composición del reactante en la corriente de purga o el exceso de reactante gaseoso alimentado al proceso se transforman en nuevas variables de diseño. DECISIONES PARA LA ESTRUCTURA DE ENTRADA-SALIDA Las decisiones que deben ser tomadas en este nivel de la estructura jerárquica, se muestran en la Tabla V. 1 y se explican a continuación. Tabla V. 1. Decisiones para el segundo nivel 1. ¿Se deberían purificar las corrientes de alimentación antes de su ingreso al proceso? 2. ¿ Se debería extraer o reciclar un producto reversible? 3. ¿Se debería emplear reciclo de gases y purga? 4. ¿Debería evitarse la molestia de recuperar y reciclar algunos reactantes? 5. ¿Cuántas corrientes de producto habrá? 6. ¿Cuáles son las variables de diseño para la estructura de entrada-salida del flowsheet y cuáles son las relaciones de compromiso asociados con esas variables? 1- Purificación de la alimentación La decisión de purificar la alimentación antes de entrar al proceso es equivalente a la decisión de diseñar un sistema de purificación previo al proceso. Esto es diferente de la decisión de alimentar el proceso a través del sistema de separación que es requerido en casi todos los casos. Puesto que en esta etapa del diseño no se conoce aún qué tipo de 2 sistema de separación sería necesario en el caso de que la alimentación estuviese libre de impurezas, no se puede tomar una decisión definitiva en esta instancia. Algunas guías para el diseño serían las siguientes: • Si la impureza en la alimentación no es inerte y está presente en cantidades significativas, extráigala. De lo contrario, se producirán pérdidas de materias primas y se requerirá un sistema de separación mucho más complejo para recuperar los subproductos adicionales. • Si la impureza en la alimentación está presente en una corriente gaseosa, como primera suposición procésela. • Si una impureza en una corriente de alimentación líquida es a su vez un subproducto o un componente del producto, es mejor alimentar el proceso a través del sistema de separación. • Si la impureza en la alimentación está en cantidades grandes, extráigala (aunque no hay forma de cuantificar cuán grande es lo grande). • Si la impureza está presente como un azeótropo con el reactante, es mejor procesarla. • Si la impureza es inerte y es más fácil separarla del producto que del reactante, es mejor procesarla. • Si la impureza es un veneno del catalizador, extráigala. La decisión de purificar las corrientes de alimentación antes de que sean procesadas involucra relaciones de compromiso económico entre la construcción de una unidad previa al proceso y el incremento de los costos del proceso por el mayor volumen a procesar, si no se separa la impureza. La cantidad de materiales inertes presentes y el lugar por donde entran y salen del proceso puede tener un gran impacto sobre el costo de procesamiento. Por lo tanto no es sorprendente que no exista un criterio simple de diseño que nos indique siempre la decisión correcta. 3 Desafortunadamente, no todas estas guías de diseño son cuantitativas, por lo que muy a menudo debemos basar nuestras decisiones iniciales en nuestro mejor juicio. Si no estamos seguros que nuestra decisión es la correcta, se pueden listar las decisiones opuestas como alternativas del proceso. De este modo se tiene una forma sistemática de generación de alternativas de proceso. 2- Recuperación o reciclo de los subproductos reversibles Para el análisis de este tema se toma el siguiente ejemplo: Tolueno + H2 → Benceno + Metano 2 Benceno ↔ Difenilo + H2 Reac. 1 Reac. 2 Debido a que la segunda reacción es reversible, se podría reciclar el difenilo al reactor y dejarlo que se vaya acumulando en el lazo de reciclo hasta llegar al punto de equilibrio. De esta forma el difenilo reciclado se descompondría formando benceno a la misma velocidad que se fuese produciendo difenilo. Si se recicla el subproducto reversible, se debe usar tamaños mayores de todo el equipamiento dentro del lazo de reciclo. Sin embargo, si se lo extrae del proceso, se tendrá una penalidad económica debido al incremento en el costo de materia prima (tolueno) que se convierte en producto reversible (difenilo). Esto es, el costo de materia prima (tolueno) menos el valor combustible del difenilo. Debido a que la decisión involucra relaciones de compromiso económico entre pérdidas de materia prima como subproductos menos valiosos y costos de reciclo incrementados, nuevamente se manifiesta que no existen guías de diseño simples para tomar esta decisión. Además, el resultado es sensible a la constante de equilibrio de la reacción reversible. Es así que se genera otra alternativa de proceso. 3- Reciclo de gas y purga Si la alimentación contiene un reactante "liviano" y una impureza "liviana" o por la reacción se genera un subproducto 'liviano", ha venido siendo práctica común utilizar reciclo de gas y purga. Se define como "componente liviano" a aquél cuyo punto de ebullición es inferior al del propileno (-48°C). Se elige este compuesto porque no es posible condensar los gases con punto inferior a éste mediante el uso de agua de 4 enfriamiento y presión, simplemente, por lo que se requiere el uso de otros medios refrigerantes. Debido a que los reactantes gaseosos son menos caros que los productos orgánicos líquidos y debido a que la refrigeración es una de las operaciones de proceso más caras, era más barato perder algo de reactante gaseoso de una corriente de reciclo y purga que recuperar y reciclar el reactante. Las tecnologías actuales, tales como la separación de gases por membranas, están abaratando los costos de procesamiento. En consecuencia nuevas tecnologías de separación de gases están siendo consideradas como alternativa. 4- Reactantes que no es conveniente recuperar o reciclar Una de las guías de diseño establece que se debería recuperar más del 99 % de todos los materiales valiosos. Debido a que materiales tales como el aire y el agua valen menos que los reactivos orgánicos, normalmente las cantidades no convertidas de estos no se recuperan ni reciclan. Por supuesto que se trata de alimentar estos componentes para que sean completamente convertidos, pero a menudo se alimentan en exceso para forzar reacciones hasta conversión completa. Por ejemplo, en las reacciones de combustión. Sin embargo los costos de capital y operación de los sopladores usados para mover el aire además de los costos de precalentamiento y enfriamiento aumentan al aumentar el exceso de aire. De esta manera, existirá un exceso óptimo a utilizar. Esto también sucede cuando el agua es un componente del proceso. Además, se deberán considerar los costos de tratamiento para evitar la polución ambiental. 5- Número de corrientes de producto Para determinar el número de corrientes de producto que abandonarán el proceso, se listarán primero todos los componentes que se espera sean efluentes del reactor. Esta lista de componentes incluye generalmente a todos los correspondientes a la corriente de alimentación y todos los reactantes y productos que aparecen en cada reacción. Luego se clasifica cada componente en la lista y se le asigna un código de destino a cada uno. La clasificación de componentes y códigos de destino se dan en la Tabla V. 2. Finalmente, se ordenan los componentes por su punto normal de ebullición y se agrupan los vecinos con el mismo destino. El número de grupos de todas las corrientes, excepto la de reciclo, es el número de corrientes de producto. 5 Tabla V. 2. Códigos de destino y clasificación de componentes Código de destino 1. Venteo 2. Reciclo y purga Clasificación del componente Subproductos gaseosos e impurezas en la alimentación Reactantes gaseosos con gases inertes y/o subproductos gaseosos Reactantes 3. Reciclo Intermediarios de reacción Azeótropos con reactantes (a veces) Subproductos reversibles (a veces) 4. Ninguno Reactantes si están a conversión completa o intermediarios de reacción inestables 5. Exceso-venteo Reactante gaseoso no recuperado y reciclado 6. Exceso-residuo Reactante líquido no recuperado y reciclado 7. Producto primario Producto primario 8. Subproducto Destino separado para cada subproducto valioso 9. Combustible Subproductos para combustible 10. Residuo Subproducto hacia tratamiento de residuos Este procedimiento para determinar el número de corrientes de producto se basa en el criterio común que dice: Nunca es ventajoso separar dos corrientes y luego mezclarlas También se asienta en la suposición de que los componentes pueden separarse por destilación y que no se forman azeótropos. Es así que en algunos casos (con sólidos) se debe aplicar un conjunto de reglas diferentes para estimar el número de corrientes de producto. Evaluación del flowsheet 6 Es esencial en cada etapa de desarrollo del flowsheet: ¡Estar seguros que todos los productos, subproductos e impurezas abandonen el proceso! Hay que verificar la procedencia de las materias primas para conocer las impurezas que pudiera contener y asegurarse que éstas abandonan el proceso. Se recuerda nuevamente que aún trazas insignificantes de algún compuesto cuando entran en un lazo de reciclo aumentarán a niveles que harán imposible la operación. Éste es uno de los errores que se comete muy frecuentemente, aún los diseñadores con experiencia. 6- Variables de diseño, balances de masa globales y costos de las corrientes Para calcular el balance de masa global y los costos de las corrientes del proceso, en primer lugar, se debe estimar si la definición del problema es completa o si hay demasiados grados de libertad que deben especificarse para llevar a cabo los cálculos. En general, la definición del problema no es completa. Por esta razón, usualmente es imposible desarrollar un único balance de masa para el proceso. Solamente un proceso con una sola reacción simple y sin pérdidas de reactantes carece de grados de libertad. Por supuesto, si los balances de masa no son únicos, entonces los costos de las corrientes tampoco son únicos. Es así que se deben desarrollar los balances de masa y evaluar los costos de las corrientes en términos de variables de diseño desconocidas y al final buscar los valores económicos óptimos para las variables de diseño. 6-1 Variables de diseño Las variables que son seleccionadas para completar la definición de un problema de diseño son llamadas "grados de libertad". Para reacciones complejas es posible, usualmente, correlacionar la distribución de producto medida en el laboratorio del químico, con la conversión del reactivo limitante, la razón molar de reactantes, la temperatura y/o presión del reactor. Si las energías de activación de todas las reacciones son iguales, entonces la temperatura no aparecerá en esta correlación. Del mismo modo, si el número de moles de reactivos es igual al de productos para una reacción en fase gaseosa, o si se trata de una reacción en fase líquida, la presión no 7 aparecerá en esta correlación. Además, generalmente se trata de correlacionar la conversión con la velocidad espacial para estimar el tamaño del reactor. Para diseños preliminares, cuando no se dispone de los datos cinéticos, se asume que la configuración de reactor usado en el proceso es la misma que la que usó el químico en su laboratorio (un reactor batch es equivalente a uno de flujo en pistón), debido a que no se puede evaluar el efecto de la configuración del reactor sobre la distribución de productos sin tener un modelo cinético. Sin embargo, si los cálculos de diseño preliminares indican que se justifican esfuerzos adicionales, es necesario efectuar estudios complementarios para determinar la mejor configuración de reactor. Además de las variables de diseño que afectan la distribución de productos, el resto de variables de diseño que se introducen en el balance de masa global corresponden a situaciones donde no se recuperan o reciclan todos los reactantes. Si se usa una cantidad de aire en exceso en una reacción de combustión, se debe especificar la cantidad en exceso. Del mismo modo, si se tiene un reciclo gaseoso y una corriente de purga, se debe especificar la cantidad en exceso de reactante gaseoso (o sea el exceso con respecto a los requerimientos de la reacción) que se pierde en la purga o la composición en la purga. Una lista de las variables de diseño en el segundo nivel de decisiones, que podrían afectar los balances de masa globales se muestra en la Tabla V. 3. Tabla V. 3. Posibles variables de diseño para el segundo nivel conversión en el reactor Reacciones razón molar de reactantes complejas temperatura de reacción presión Reactivos en exceso reactantes no recuperados gas reciclado y purga 6-2 Balances de materia globales 8 Generalmente es posible desarrollar expresiones para los balances de masa globales en términos de las variables de diseño sin considerar cualquier flujo de reciclo. Cada vez que las ecuaciones globales están subdefinidas, es necesario buscar una o más variables de diseño para completar la definición del problema. Estas variables de diseño corresponden siempre a problemas importantes de optimización de procesos. Por lo tanto, el análisis inicial debería enfocarse solamente en los flujos de entrada-salida. 6-2.1 Procedimiento para desarrollar los balances de masa Para desarrollar los balances de masa globales para plantas con un solo producto, siempre se comienza con el caudal de producción deseado o con el caudal de alimentación disponible. A partir de la velocidad de producción, la estequiometría y, usualmente, las correlaciones para la distribución de producto, se calculan todos los flujos de subproductos y los requerimientos de materia prima como funciones de las variables de diseño que aparecen en las correlaciones de distribución de producto. Luego, con los datos de composición de impurezas de las corrientes de alimentación se calcula el flujo de entrada y luego los flujos de salida de materiales inertes. Para el caso de corrientes de alimentación que poseen un exceso de reactante y no hay recuperación y reciclo, o una corriente de alimentación donde el reactante sale a través de una corriente gaseosa de reciclo y purga, se debe especificar la cantidad en exceso de reactante que se pierde del proceso. Luego podemos calcular los flujos de entrada y salida de cualquier impureza a partir de las composiciones en las corrientes de alimentación. Un resumen del procedimiento se muestra en la Tabla V. 4. Es una práctica común reportar los cálculos de balances de masa en forma de tablas de corrientes. Las corrientes se numeran en el flowsheet y se prepara una tabla que muestra los flujos de cada componente correspondientes a un conjunto dado de las variables de diseño. También, generalmente, se listan las temperaturas, presiones, y entalpías de cada corriente. Debido a que los balances de energía se considerarán más adelante en el proceso de síntesis, se pueden agregar esos datos más tarde. Tabla V. 4. Procedimiento para desarrollar balances de masa globales 1. Comenzar con el caudal de producción deseado 9 2. De la estequiometría (y para reacciones complejas, de la correlación para la distribución de productos) encontrar los flujos de subproductos y los requerimientos de reactantes (en términos de las variables de diseño) 3. Calcular los flujos de entrada y salida de impurezas para las corrientes de alimentación donde los reactantes son completamente recuperados y reciclados 4. Calcular los flujos de salida de reactantes en términos de una cantidad especificada de exceso (por arriba de los requerimientos de la reacción) para las corrientes donde los reactantes no se recuperan y reciclan (reciclo y purga de aire o agua) 5. Calcular los flujos de entrada y salida de las impurezas que entran con las corrientes de reactantes en el paso 4. Una de las dificultades que suelen aparecer es que el diseñador está forzado a seleccionar valores para las variables de diseño sin conocer los valores óptimos. Una vez que un conjunto de valores para las variables de diseño ha sido seleccionado es a menudo difícil recordar que fueron seleccionadas arbitrariamente. Por esta razón es recomendable que las Tablas de Corrientes listen los valores de las variables de diseño y que las ecuaciones apropiadas del balance de masa estén programadas en una hoja de cálculo tal como Excel o equivalente. De esta manera, es muy fácil cambiar la velocidad de producción y las variables de diseño y recalcular todos los flujos de corrientes. También se utilizan las Tablas de Corrientes como base para el cálculo de los costos de las mismas en función de las variables de diseño. Un ejemplo de Tabla de Corrientes se muestra en la Figura V. 2, para un caso ejemplo detallado en el libro de Douglas. 6-2.2 Limitaciones Los balances de masa preliminares descriptos hasta ahora se basan en asumir recuperación completa de todos los materiales valiosos, en lugar de tener en cuenta el heurístico que establece recuperaciones mayores al 99%. No hay heurísticos disponibles 10 para fijar cualquier variable de diseño. Además, siempre es más importante encontrar valores para las variables de diseño cercanos al óptimo que fijan los flujos de entrada y salida, que incluir las pérdidas, en etapas muy tempranas del diseño. Sin embargo, se deben revisar los balances de masa iniciales en algún momento para incluir las pérdidas. El enfoque presentado aquí se circunscribe en procesos que producen un solo producto. Hay un sinnúmero de procesos que producen productos múltiples. Los balances de masa globales para estos procesos son generalmente más difíciles que el procedimiento descripto en la Tabla V. 4, porque la distribución de productos debe adecuarse a la demanda del mercado. 6-3 Costos de las corrientes. Potencial económico Debido a que los mejores valores de las variables de diseño dependen de la economía del proceso, se calculan los costos de todas las corrientes de materias primas y productos en términos de las variables de diseño. Normalmente se combinan estos costos en un término único, denominado “potencial económico” (EP). En el 2do nivel el EP se define como: EP2 = Valor del producto + Valores de los subproductos–Costo de las materias primas Cuyo resultado está expresado en $/año. A este valor se le deberían restar los costos de capital y de operación anualizados del compresor de alimentación, en los casos que se utilice ese equipamiento. (Los cálculos requeridos se explicarán más adelante). El potencial económico es el beneficio anual que se lograría si no se tuviese que pagar costos de capital o de servicios. Es obvio que si el potencial económico es negativo, o sea que las materias primas valen más que los productos y subproductos, quedan como alternativas: detener el diseño del proyecto, buscar una fuente de materias primas más barata, o buscar una ruta química diferente que utilice materias primas más baratas. A partir de los datos de la Tabla de corrientes (Tabla V.5) (donde los valores del H2, metano y difenilo en la corriente de productos se basan en los calores de combustión de 11 los componentes y el valor combustible de $4.0/106 Btu) y de la Tabla V.6 se puede confeccionar el gráfico de potencial económico mostrado en la Figura V. 3. Se usó la conversión por paso en el reactor, x, en lugar de la selectividad S y diversos valores de yPH. El gráfico indica que a altas conversiones, el proceso no es rentable (se convierte mucho tolueno a difenilo, y esa pérdida de selectividad excede las ganancias por producir más benceno). También una alta concentración de H2 en la purga nos hace perder dinero. O sea que mandamos mucho H2 a combustible y no podemos compensar esa pérdida. Tabla V.5. Tabla de corrientes para el proceso HDA Caudal de producción: 265 moles/hora Variables de diseño: FE y x Corrientes 1 2 3 4 5 H2 FH 2 0 0 0 FE CH4 FM 0 0 0 FM + Benceno 0 0 PB 0 0 Tolueno 0 PB S 0 0 0 Difenilo 0 0 0 PB (1 − S ) 2S 0 Temperatura 100 100 100 100 100 Presión 550 15 15 15 465 Componentes Donde S = 1 − 0.0036 (1 − x)1.544 ; FH 2 = FE + PB (1 + S ) ; 2S FM = (1 − y FH ) FE + PB (1 + S ) S y FH PB S ; FG = FH + FM Nomenclatura EP Potencial económico FE Exceso de H2 alimentado al proceso, moles/hora 12 FFT Velocidad de alimentación de tolueno fresco, moles/hora FG Velocidad de gas compensante, moles/hora FH 2 Hidrógeno consumido por las reacciones, moles/hora PB Velocidad de producción de benceno, moles/hora PCH 4 Flujo de purga de metano, moles/hora PD Difenilo producido, moles/hora PG Velocidad de flujo de purga, moles/hora PR ,CH 4 Metano producido por la reacción, moles/hora S Selectividad, moles de benceno producido moles de tolueno convertido y FH Concentración de H2 en la alimentación y PH Fracción molar de H2 en la corriente de purga Tabla V. 5. Datos de costos para el proceso HDA Valor del benceno $0.85/gal = $9.04/mol Valor del tolueno $0.50/gal 0 $6.40/mol Valor del H2 $3.00/1000ft3 =$1.14/mol Combustible= $4.0/106 Btu Valor combustible: H2 0.123 x 106 Btu/mol CH4 0.383 x 106 Btu/mol Benceno 1.41 x 106 Btu/mol Tolueno 1.68 x 106 Btu/mol Difenilo 2.688 x 106 Btu/mol 13 De acuerdo al gráfico, los valores más deseables (mayor rentabilidad) de las variables de diseño corresponden a x = 0 (o sea, sin pérdidas por selectividad) y a una concentración en la purga yPH = 0 (o sea, purgar metano puro). A medida que se avanza en el diseño se encuentra que una conversión cero por paso implica un flujo de tolueno de reciclo infinitamente grande y que no purgar H2 corresponde a un flujo de gas de reciclo infinitamente grande. Por lo tanto, se desarrollan los valores óptimos de x e YPH a medida que se avanza en el diseño del proceso. 14