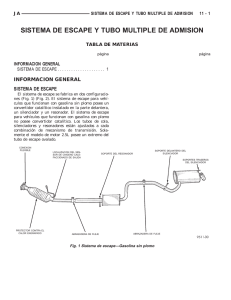

Influencia de la disposición del conducto de escape en el índice de

Anuncio