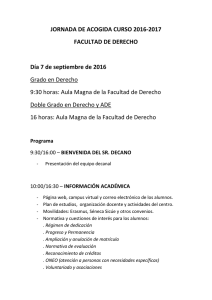

CoroMill 210 de 31,75 mm de diámetro mecanizando en desbaste

Anuncio

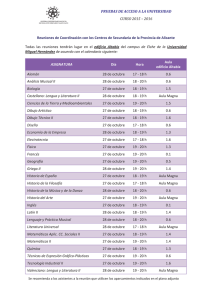

CoroMill 210 de 31,75 mm de diámetro mecanizando en desbaste una cavidad en el bastidor de un tren de montaña rusa. 14 metalworking world texto: michael miller foto: martin adolfsson socios en herramientas Cincinnati, Ohio, EE.UU. En el corazón industrial norteamericano, una empresa trabaja estrechamente con Sandvik Coromant para construir piezas de precisión con aplicaciones en sectores tan diversos como el de los diamantes sintéticos o de las montañas rusas. metalworking world 15 Esta página y en sentido horario desde arriba: Dale Reliford, con bata amarilla, y Blaine Hagins, representantes de Sandvik Coromant. El operador Ray Willey configura una mandrinadora Union. Puliendo una máquina para la producción de diamantes sintéticos. dice Kramer. En el interior de la nnn Cincinnati, en el Medio nave, que puede acomodar piezas Oeste norteamericano, que miden hasta 6 x 15 metros y suministra productos industriales pesan hasta 73 toneladas, Magna a gran parte del centro de Machine es un hervidero. En un Estados Unidos. Fundada en sector de la planta, un operador 1788, fue la primera ciudad Scott Kramer, presidente de trabaja en el exterior de un cilindro importante del interior del país, Magna Machine de 1,5 metros de diámetro, gracias a su situación estratégica puliendo 48 ranuras cortadas en en el río Ohio, un afluente del diagonal hasta obtener un acabado de espejo, Mississipi. “Cincinnati es un buen sitio para el que luego formará parte de una máquina que sector energético, ya sean aerogeneradores o fabricará film de plástico. Otros construyen petróleo y gas”, dice Scott Kramer, presidente de bastidores de trenes de montaña rusa Magna Machine Co. destinados al hotel casino New York–New Muchas de las plantas de fundición y forjado York de Las Vegas o alguno de los parques de que producen los grandes bloques de metal atracciones Six Flags. mecanizados por Magna están en los estados En otros sectores, se perforan 72 agujeros vecinos, Indiana y Pensilvania. La región es en cada una de las tres caras de un buje de hoy un gran centro para el sector energético. fundición de aerogenerador al que se fijarán “Intentamos mantenernos un paso delante palas de 45 metros de largo. en nuestro sector, en tamaño y en capacidad”, 16 metalworking world “Un Volkswagen cabe perfectamente en el interior del buje”, dice sin exagerar Terry Qvick, planificador estratégico de Magna. Magna también ha fabricado bastidores para las salas rotatorias utilizadas en la terapia protónica para el tratamiento del cáncer de próstata. “Es el tratamiento menos invasivo”, dice Kramer. “Puede dar blanco en el tumor con una precisión de 0,2 milímetros”. Los bastidores se fabrican en dos mitades, cada una de 32 toneladas. Magna Machine empezó a trabajar con Sandvik Coromant hace 15 años. “Necesitábamos un colaborador experto en herramientas de corte”, dice Kramer. “El personal de Sandvik Coromant se reúne con el nuestro al menos cada una o dos semanas. Nos ayudan con geometrías y tecnologías de herramientas que mejorarán la productividad de nuestras máquinas”. la expansión de Magna machine Desde 1999, Magna es propietaria de United Precision Services, importador exclusivo para Norteamérica de Union y las empresas españolas, Bost, Ibarmia y Machine Tool Engineering, o MTE. Magna utiliza su planta como salón de exposición para que los posibles clientes puedan ver los productos de esos fabricantes en funcionamiento. Magna está construyendo un anexo de 2.200 metros cuadrados a su planta actual para tres máquinas nuevas. Las máquinas, dos de Bost y una de Union, son una mandrinadora horizontal, un torno de torreta vertical y una máquina que puede producir cigüeñales grandes para locomotoras o para la producción de petróleo y gas. Sandvik Coromant está dotando la máquina de cigüeñales de un surtido completo de herramientas y hará lo mismo con las otras dos máquinas. Cuando la nueva nave esté lista, la empresa prevé contratar a 10 nuevos empleados y generar un volumen de ingresos superior a los 23 millones de euros durante el próximo ejercicio fiscal. Agujeros para un buje de aerogenerador con palas de 45 metros. metalworking world 17 perspectiva técnica: magna machine Loreioiasdfjlkjkljl aösdlfk asödfl aslfkj a asldkf jaslkfj asdlfkalskdfjlaskdjfl. ídeo! V ¡ ! d a P ¡i rial ás mate La situación ver m Pueden sobre esta cola o iv s lu c a en la s ex o it x e boración de MWW para n . aplicació www.sandvik n iPad o e mant.com coro Magna Machine consiguió un contrato con una empresa petrolera para fabricar bloques terminales, un tipo de carcasa de bomba, partiendo de un bloque de acero del tamaño de un escritorio. Debía taladrar en el acero agujeros de 9 centímetros de diámetro por fuera pero con hasta 13 centímetros de diámetro en el interior de la pieza. El problema Se intentó hacer los agujeros con una fresa en un portaherramientas integrado enterizo. Pero se producían armónicos (chatter) que ponían en peligro la viabilidad del proyecto. la solución Utilizando una fresa CoroMill 331 con un portaherramientas cónico C4 – 50, una extensión C4 y un adaptador C4 para el planeado, la empresa pudo realizar el vaciado sin problemas. el resultado La solución ahorró a Magna unas 185 horas de tiempo de máquina y 30.000 euros en gastos. ‘‘ Un Volkswagen cabe en el interior del buje”. las cifras de magna machine 1947 El año en que Magna Machine fue fundada por William J Kramer, abuelo de su actual presidente, Scott Kramer. 90 por ciento El volumen de actividad de la empresa que se dedica a la fabricación de piezas para sectores como plásticos, minería, energía y acero. Magna Machine empezó ofreciendo servicios de reparación y mantenimiento a fábricas papeleras y químicas. Tools, Magna pudo cumplir con el pedido. “Eliminamos casi todos los armónicos”, dice Dave Reynolds, programador CNC de Magna. “Si no se eliminan los armónicos, las plaquitas no duran nada”, dice Qvick. Este cambio de enfoque, dice, fue decisivo para el éxito del proyecto. “Fue nuestra salvación”. El caso ilustra cómo las dos empresas trabajan juntas para solucionar problemas y mejorar la productividad. El interlocutor de Magna en Sandvik Coromant es Dale Reliford, un ingeniero de productividad con 13 años de antigüedad en la empresa. “Dale nos viene a ver cada vez que se lo pedimos”, dice Qvick. “Ningún otro proveedor de herramientas nos ha ayudado cómo nos ha ayudado Sandvik”. Afortunadamente para Magna, el centro de distribución de Sandvik Coromant para el continente americano está situado al otro lado del río Ohio en Hebron, Kentucky. “Si tenemos cualquier problema, podemos recibir ayuda en dos horas”, dice Qvick. “Este nivel de servicio explica porqué compramos el 85 por ciento de nuestras herramientas a Sandvik”. Reynolds es más contundente: “Si dependiera de mí, sólo usaría herraDale Reliford y Dave Reynolds, mientas de Sandvik. programador CNC, inspeccionan los bloques terminales. Usamos casi todas sus herramientas para fresar”. n Sandvik Coromant cubre el 85-90 por ciento de las necesidades de Magna Machine en materia de herramientas. Esta colaboración estrecha fue providencial cuando Magna recibió un pedido para fabricar un lote de bloques terminales utilizados en la fractura hidráulica para la extracción de petróleo y gas. En el proceso de fractura, se inyectan agua, arena y productos químicos en formaciones escamosas profundas y luego se vuelven a sacar mediante bombeo a través de los bloques terminales. El diseño de la pieza exigía la perforación de un agujero de 9 centímetros de diámetro en un bloque de acero, ampliando posteriormente el agujero a 13 centímetros de diámetro en el interior del mismo. Inicialmente, la empresa utilizó una fresa CoroMill 331 estándar con plaquitas redondas y la sujetó a un portaherramientas integrado enterizo con un alcance de 24 centímetros. Sin embargo, con este método, surgían problemas de “chatter” (armónicos), que acortan significativamente la vida de la herramienta sin producir el resultado deseado. cuando Magna Machine pidió una solución a Sandvik Coromant, la empresa acababa de lanzar una extensión de su programa Teeness Silent Tool. Sustituyendo el adaptador existente con uno Silent 2,5 megavatios La electricidad generada por los aerogeneradores con bujes fabricados por Magna Machine, lo suficiente para unos 750 hogares. Entre otros productos, la empresa también fabrica ejes especiales para trenes de montañas rusas, chasis para vehículos de minería y bombas elevadoras para sistemas de agua potable municipales. 9.000 metros cuadrados La superficie de las instalaciones de Magna Machine. 120 El número de personas que trabajan en Magna Machine. Está previsto contratar a otras 10 personas en un futuro próximo. 20 millones de euros Volumen anual de ventas. metalworking world 19