Recomendaciones de fresado Sandvik

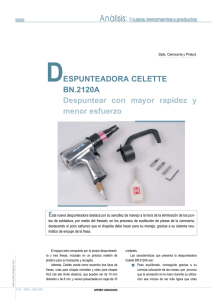

Anuncio

D2 Fresado El fresado se realiza con una herramienta de corte rotativa de varios filos que ejecuta movimientos de avance programados contra una pieza en prácticamente cualquier dirección. El fresado se utiliza sobre todo para generar superficies planas, pero el desarrollo de máquinas y software ha incrementado las exigencias a la hora de producir otras formas y superficies. • Teoría D4 • Procedimiento de selección D9 • Resumen del sistema D 13 • Elección de plaquitas: cómo se aplica D 24 • Elección de herramientas: cómo se aplica D 29 • Resolución de problemas D 36 D3 Torneado A Fresado, teoría Definiciones Velocidad del husillo, velocidad de corte y diámetro de la fresa Tronzado y ranurado B Teoría n = Velocidad del husillo, rpm (revoluciones por minuto) C vc = Velocidad de corte (m/min) Roscado ve = Velocidad de corte eficaz (m/min) Dc = Diámetro de la fresa (mm) De = Dcap = Diámetro de corte, (mm) (a la profundidad de corte) Fresado D Taladrado E Mandrinado F La velocidad de corte (vc) en m/min indica la velocidad lineal a la que el filo mecaniza la pieza. El diámetro de fresa especificado (Dc), que tiene un diámetro de corte eficaz (De) es la base de cálculo de la velocidad de corte vc o ve. Portaherramientas G La velocidad del husillo (n) en rpm es el número de revoluciones que realiza la herramienta de fresado sobre el husillo en cada minuto. Maquinabilidad Otra información H D4 Teoría Torneado A Avance, número de dientes y velocidad del husillo B fz = Avance por diente (mm/diente) Tronzado y ranurado vf = Avance de mesa (mm/min) zn = Número de dientes de la fresa (unidades) C zc = Número efectivo de dientes (unidades) (en empañe) Roscado fn = Avance por revolución (mm/rev) (fz x zc) n = Velocidad del husillo (rpm) vf = fz × zc × n Fresado D mm/min Taladrado E El avance por diente (fz mm/diente) es el valor que se utiliza en fresado para calcular el avance de mesa. El valor del avance por diente se calcula a partir del valor de espesor máximo de la viruta recomendado. El avance por minuto (vf mm/min), también denominado avance de mesa, avance de máquina o velocidad de avance es el avance de la herramienta respecto a la pieza en distancia por unidad de tiempo y se calcula en función del avance por diente y del número de dientes de la fresa. Mandrinado F G Portaherramientas El número de dientes disponibles en la fresa (zn) varía considerablemente y se utiliza para determinar el avance de mesa, mientras que el número efectivo de dientes (zc) es el número de dientes que actúan realmente en el corte. El avance por revolución (fn) en mm/rev es un valor que se utiliza específicamente para cálculos de avance y, a menudo, para determinar la capacidad de acabado de una fresa. D5 Maquinabilidad Otra información H Torneado A Teoría Definiciones Profundidad de corte B Tronzado y ranurado ae = Profundidad de corte radial (mm) (empañe) ap = Profundidad de corte axial (mm) Roscado C D La profundidad de corte axial (ap en mm) es la parte de metal que la herramienta elimina de la superficie de la pieza. Es la distancia a la que se ajusta la herramienta por debajo de la superficie sin mecanizar. La anchura de corte radial (ae en mm) es la anchura de la pieza sobre la que actúa el diámetro de la fresa. Es el espacio transversal de la superficie mecanizada o, si el diámetro de la herramienta es reducido, el que queda cubierto por la herramienta. Fresado Potencia neta, par y fuerza de corte específica ap = Profundidad de corte axial (mm) ae = Profundidad de corte radial (mm) (empañe) E Taladrado vf = Avance de mesa (mm/min) kc = Fuerza de corte específica, (N/mm2) Pc = Potencia neta (kW) Mc = Par de apriete (Nm) Mandrinado F Portaherramientas G Maquinabilidad Otra información H La potencia neta (Pc) es la potencia que debe ser capaz de proporcionar la máquina a los filos para impulsar la acción de mecanizado. Es necesario tener en cuenta la eficiencia de la máquina para seleccionar los datos de corte. El par (Mc) es el valor del par de fuerzas producido por la herramienta durante el mecanizado y que la máquina debe ser capaz de suministrar. Pc = El valor de la fuerza de corte específica (kc) es constante para cada material y se expresa en N/mm2. Puede consultar los valores en nuestro catálogo principal de pedido y en la guía técnica. Mc = D6 ap × ae × vf × kc 60 × 106 Pc × 30 × 103 π×n kW Nm Teoría Torneado Fresado hacia abajo o hacia arriba • En el fresado hacia abajo (a favor) la plaquita inicia el corte con un grosor de viruta grande. B Tronzado y ranurado Fresado hacia abajo (en concordancia), método preferido Si se utiliza fresado hacia abajo, se evita el efecto de bruñido, de modo que se produce menos calor y la tendencia al endurecimiento mecánico es mínima. A C Utilice siempre fresado hacia abajo para mejorar las condiciones de mecanizado. •E l diámetro de la fresa debe ser un 20 – 50% más grande que la anchura de corte. F Mandrinado La posición de la fresa respecto al empañe de la pieza y el contacto que tienen los dientes de la fresa son factores esenciales para una operación productiva. Taladrado E Diámetro y posición de la fresa G • regla de 2/3 (es decir, fresa de 160 mm) - 2/3 en corte (100 mm) - 1/3 fuera del corte (50 mm). •A l desplazar la fresa del centro se consigue una dirección más constante y favorable de las fuerzas de corte, de modo que se reduce la tendencia a la vibración. D7 Portaherramientas La selección del diámetro de la fresa se suele realizar en función de la anchura de la pieza y teniendo también en cuenta la potencia disponible en la máquina. D Fresado • En el fresado hacia arriba (convencional) el grosor de la viruta empieza desde cero y se va incrementando hasta el final del corte. H Maquinabilidad Otra información La dirección de avance de la pieza es opuesta a la de rotación de la fresa en el área del corte. Roscado Fresado hacia arriba (en contraposición) Torneado A Tronzado y ranurado B Teoría Formación de viruta en función de la posición de la fresa El filo en dirección radial tiene contacto con la pieza en 3 fases distintas: 1. Entrada en el corte 2. Arco de empañe en el corte 3. Salida del corte C Dc = Diámetro de la fresa ae = empañe Roscado La línea central de la fresa queda totalmente dentro de la anchura de la pieza, ae >75% de Dc. •C ondiciones de corte más favorables y el uso más optimizado del diámetro de la fresa. D Fresado •E l impacto inicial a la entrada del corte se produce sobre una parte del filo alejada de la punta sensible. • La plaquita sale del corte de manera gradual. E La línea central de la fresa queda totalmente fuera de la anchura de la pieza, ae <25% de Dc. Taladrado • El ángulo de entrada es positivo •E l impacto en la entrada se produce sobre la punta más exterior de la plaquita y la herramienta va adquiriendo la carga de forma gradual. Mandrinado F La línea central de la fresa coincide con el borde de la pieza, ae = 50% de Dc. • No recomendado. G Portaherramientas • La carga sobre el filo es muy elevada a la entrada. = Posición de fresa recomendada. Maquinabilidad Otra información H = Posición de fresa alternativa. = Posición de fresa no recomendada. D8 Procedimiento de selección Torneado Procedimiento de selección A Proceso de planificación de la producción Tronzado y ranurado B Tipo de operación y método C 1 Pieza Roscado Material de la pieza y cantidad D Máquina Parámetros de la máquina Fresado 2 3 Elección de la herramienta Taladrado E Selección del tipo de fresa 4 Cómo se aplica Mandrinado F Datos de corte, método, etc. Resolución de problemas Remedios y soluciones H D9 Maquinabilidad Otra información 5 Portaherramientas G Torneado A Procedimiento de selección 1. Componente y material de la pieza Parámetros que hay que tener en cuenta B Forma geométrica Tronzado y ranurado • Superficie plana • Cavidades profundas • Bases/paredes delgadas • Ranuras Roscado C P M K N S H D Material Tolerancias • Maquinabilidad • Precisión de dimensiones • Formación de viruta Fresado • Dureza • Elementos de aleación • Acabado superficial • Distorsión de la pieza • Integridad superficial Taladrado E Estado de la máquina Mandrinado F 2. Parámetros de la máquina Material Portaherramientas • Potencia disponible • Amplios voladizos •A ntigüedad/estado, estabilidad • Sujeción deficiente • Horizontal/vertical G • Tipo y tamaño de husillo Portaherramientas •N úmero de ejes/configuración • Sujeción de la pieza Maquinabilidad Otra información H D 10 • Desviación axial/radial Procedimiento de selección Torneado 3. Elección de herramientas Distintas formas de optimizar el fresado Fresas con plaquitas redondas Desventajas • Fresas robustas. • Las plaquitas redondas requieren máquinas más estables. Tronzado y ranurado B Ventajas •G ran flexibilidad para planeado y perfilado. A C Roscado • F resas de alto rendimiento y polivalentes. 45° planeado Desventajas •E lección general para planear. • Máx. profundidad de corte 6-10 mm. •E quilibrio de fuerzas de corte axiales y radiales. E Taladrado •U niforme entrada en el corte. Fresa para escuadrar de 90° Desventajas • Gran versatilidad. • El avance por diente es relativamente reducido, mientras que fz = hex. • F uerza de corte axial baja (piezas delgadas). Mandrinado F Ventajas G Portaherramientas •P laquitas de corte ligero con 4 filos reales. H D 11 Maquinabilidad Otra información •P rofundidad de corte amplia. Fresado D Ventajas Torneado A Procedimiento de selección 4. Cómo se aplica Consideraciones importantes de aplicación Tronzado y ranurado B C Número de filos/paso Estabilidad •E s importante seleccionar el paso o número de filos correcto. • Afecta tanto a la productividad como a la estabilidad. • Seleccione el tamaño de husillo o el diámetro exterior más grande posible. Geometría de plaquita Roscado •S eleccione la geometría correspondiente para mecanizado ligero, medio o pesado. • Utilice siempre fresado hacia abajo/a favor. • Desplace la fresa fuera del centro. • Utilice una fresa con un diámetro un 20–50% más grande que el corte. Fresado D Formación de viruta según la posición de la fresa Taladrado E 5. Resolución de problemas Áreas que se deben considerar Mandrinado F G Desgaste de la plaquita y vida útil de la herramienta Acabado superficial incorrecto •C ompruebe el patrón de desgaste y ajuste los datos de corte si es necesario. •C ompruebe la desviación del husillo. • Utilice plaquitas Wiper. • Reduzca el avance por diente. Vibración Portaherramientas • • • • Maquinabilidad Otra información H D 12 Fijación débil. Voladizos largos. Pieza débil. Tamaño del cono del husillo. Resumen del sistema Torneado Resumen del sistema A Planeado B Fresas de uso general Tronzado y ranurado Fresa de planear con plaquitas redondas para condiciones tenaces Fresa de planear y escuadrar para operaciones de planeado ligero C Roscado Fresa de planear de uso universal con ángulo de posición de 45° Fresado D E Planeado con avance elevado Taladrado Fresas específicas Fresa de planear para mecanizar fundición K Mandrinado F G Planeado pesado Portaherramientas Fresa de planear para mecanizar aluminio N D 13 Maquinabilidad Otra información H Torneado A Procedimiento de selección Fresado en escuadra Fresas de uso general Fresa de planear y escuadrar para operaciones ligeras en escuadra B Tronzado y ranurado Fresa de planear y escuadrar para mecanizado pesado Roscado C Fresa de disco utilizada para una operación de fresado en escuadra D Fresado Fresas de ranurar y de filo largo Fresa de ranurar con plaquitas intercambiables Taladrado E Fresa de ranurar con cabeza intercambiable de metal duro F Mandrinado Fresa para ranurar de filo largo G Fresa de ranurar de metal duro Fresas específicas Recanteado con fresas de escuadrar Portaherramientas Fresado en escuadra profundo Maquinabilidad Otra información H D 14 Resumen del sistema Torneado Perfilado A Fresas de uso general, desbaste Fresa de plaquita redonda B Tronzado y ranurado Fresa de ranurar con plaquitas redondas Roscado C D Fresa de ranurar con cabeza intercambiable de metal duro Fresa de ranurar de metal duro y punta esférica Fresado Fresas de uso general, acabado Taladrado E Mandrinado F Otros métodos G Portaherramientas Fresado de álabes H D 15 Maquinabilidad Otra información Tornofresado Torneado A Fresado de ranuras Fresas de uso general, fresado radial de ranuras Fresa de disco para ranurar Tronzado y ranurado B Resumen del sistema Fresa de tronzar para ranurar y tronzar C Roscado Fresa de ranurar para ranuras y canales interiores poco profundos Fresas de uso general, fresado axial de ranuras Fresado D Fresa para ranuras y canales exteriores profundos Fresa de ranurar con plaquitas intercambiables Fresa de ranurar con cabeza intercambiable de metal duro E Fresa para ranurar de filo largo Taladrado Fresa de ranurar de metal duro Mandrinado F Fresado de roscas G Portaherramientas Fresa de ranurar de metal duro Fresa de plaquita intercambiable Fresa de ranurar con plaquitas intercambiables Maquinabilidad Otra información H D 16 Información general sobre las operaciones de fresado Planeado Fresado con avance elevado B Tronzado y ranurado El desarrollo de las herramientas ha contribuido también a ofrecer nuevas posibilidades, además de mejoras en la productividad, la fiabilidad y una calidad homogénea, gracias a la tecnología de plaquitas intercambiables y metal duro. C Fresado en escuadra Fresado de ranuras Roscado El fresado moderno es un método de mecanizado muy extendido. Durante los últimos años, de la mano del desarrollo de la máquina-herramienta, el mecanizado ha evolucionado hasta convertirse en un método que permite mecanizar una amplia gama de configuraciones. La variedad de métodos que ofrece hoy una máquina multi-eje convierte al fresado en un serio oponente para producir agujeros, cavidades, superficies que anteriormente se torneaban, roscas, etc. A Torneado Resumen del sistema Corte Achaflanado Fresado del perfil Tornofresado Fresado D Taladrado E Fresado trocoidal Fresado circular Mecanizado en rampa lineal F Mandrinado Fresado en "plunge" G Portaherramientas Fresado de roscas H D 17 Maquinabilidad Otra información Mecanizado en rampa circular Resumen del sistema Métodos de fresado B Las fresadoras pueden ser manuales, automáticas mecánicamente o automáticas digitalmente a través de un sistema de control numérico (CNC). Tronzado y ranurado Torneado A Métodos de fresado convencionales Fresadoras verticales Las máquinas convencionales de 3 ejes suelen utilizarse para fresar superficies planas, escuadras y canales. Roscado C Las superficies y formas que no se incluyen a continuación se mecanizan cada vez más utilizando centros de mecanizado de 5 ejes y máquinas multi-tarea. Fresado D Taladrado E Fresado con avance elevado Fresado en escuadra Corte Achaflanado Fresado en "plunge" Mandrinado F Planeado Portaherramientas G Maquinabilidad Otra información H D 18 Fresado de ranuras Resumen del sistema Torneado Métodos de fresado avanzados Moderno centro de mecanizado de 4-5 ejes o máquina multi-tarea En la actualidad, las máquinas se desarrollan en todas direcciones. Los centros de torneado tienen en la actualidad capacidad de fresado gracias a que las herramientas llevan accionamiento y, a su vez, los centros de mecanizado son capaces de tornear. Los desarrollos CAM implican que las máquinas de cinco ejes sean cada vez más comunes. Tronzado y ranurado B Mecanizado en rampa lineal Mecanizado en rampa circular Fresado trocoidal Fresado circular Roscado E F Mandrinado Tornofresado D Fresado • Mayor flexibilidad • Menos máquinas/preparaciones para completar una pieza • Menor estabilidad • Mayor longitud en las herramientas • Menor profundidad de corte. C Taladrado El resultado de esta tendencia hace que surjan nuevas exigencias y oportunidades para las herramientas: Fresado del perfil A G Portaherramientas Fresado de roscas D 19 Maquinabilidad Otra información H Torneado A Resumen del sistema Colocación de fresas para planear Tipo de fresa Tronzado y ranurado B Roscado C Fresado D Taladrado E Mandrinado F Consideraciones Plaquitas redondas 10° 45° 90° Tamaño del husillo/máquina ISO 40, 50 ISO 40, 50 ISO 40, 50 ISO 30, 40, 50 Alta Alta Media Baja Desbaste Muy buena Buena Muy buena Aceptable Acabado Aceptable Aceptable Muy buena Buena Media Pequeña Media Alta Versatilidad Muy buena Buena Buena Muy buena Productividad Muy buena Muy buena Muy buena Buena Requisito de estabilidad Profundidad de corte ap Portaherramientas G Maquinabilidad Otra información H D 20 Resumen del sistema Torneado Colocación de fresas para fresar en escuadra A Tipo de fresa Tronzado y ranurado B 90° 90° 90° ISO 40, 50 ISO 30, 40, 50 ISO 40, 50 ISO 30, 40, 50 Alta Alta Media Baja Desbaste Muy buena Buena Aceptable Buena Acabado Aceptable Aceptable Muy buena Buena Profundidad de corte ap Grande Media Pequeña Grande Material Todos Todos Aluminio Aluminio Muy buena Muy buena Aceptable Buena Fresado Taladrado E F Mandrinado Versatilidad D G Portaherramientas Requisito de estabilidad H D 21 Maquinabilidad Otra información Tamaño del husillo/máquina Roscado C 90° Consideraciones Torneado A Resumen del sistema Colocación de fresas para perfilar Tipo de fresa Tronzado y ranurado B Roscado C Fresado D Taladrado E Mandrinado F Consideraciones Plaquitas redondas Punta esférica Punta esférica Punta esférica Tamaño del husillo/máquina ISO 40, 50 ISO 40, 50 ISO 30, 40 ISO 30, 40 Alta Media Media Baja Desbaste Muy buena Buena Aceptable Aceptable Acabado Aceptable Aceptable Muy buena Muy buena Media Media Pequeña Pequeña Versatilidad Muy buena Muy buena Muy buena Muy buena Productividad Muy buena Buena Buena Buena Requisito de estabilidad Profundidad de corte ap Portaherramientas G Maquinabilidad Otra información H D 22 Resumen del sistema Torneado Colocación de fresas para ranuras y canales A Tipo de fresa Tronzado y ranurado B Ranurado De filo largo Tamaño del husillo/máquina ISO 50 ISO 40, 50 ISO 40, 50 Ranura abierta Abierta Abierta Abierta Ranura cerrada – – – D Anchura de corte Pequeña Pequeña Muy buena Profundidad de corte ap (mm) ≤114.5 ≤6.5 Buena Versatilidad Limitada Buena Buena Fresado De disco Roscado C Consideraciones E Taladrado Tipo de fresa Fresa de ranurar con plaquitas intercambiables Fresa de ranurar de cabeza intercambiable Fresa de ranurar de metal duro Tamaño del husillo/máquina ISO 30, 40, 50 ISO 30, 40, 50 ISO 30, 40, 50 Ranura abierta Abierta Abierta Abierta Ranura cerrada Cerrada Cerrada Cerrada Buena Baja Pequeña Profundidad de corte ap Muy buena Baja Grande Versatilidad Muy buena Muy buena Muy buena H D 23 Maquinabilidad Otra información Anchura de corte G Portaherramientas Consideraciones Mandrinado F Torneado A Elección de plaquitas: cómo se aplica Elección y aplicación de las plaquitas Tronzado y ranurado B Plaquitas de fresado modernas para operaciones de planeado. Roscado C Fresado D E El diseño de una plaquita de fresado moderna Definiciones y diseño de la geometría Diseño del filo principal Taladrado Diseño del ángulo Mandrinado F Portaherramientas G • Refuerzo del filo 0.13 mm. ngulo de des•Á prendimiento 30°. • Faceta primaria 11°. Refuerzo del ángulo Maquinabilidad Otra información H Formador de viruta D 24 • Refuerzo del filo 0.13 mm. • Ángulo de desprendimiento 30°. • Faceta primaria 17°. Diseño del filo principal Elección de plaquitas: cómo se aplica Torneado Elección de la herramienta para fresar Primera elección Paso de fresa B Alta H M L Paso normal (M) Paso reducido (H) Ligero (L) Medio (M) Pesado (H) C Roscado Paso grande (L) Tronzado y ranurado Estabilidad de la operación Baja A D Tenacidad Fresado Condiciones de mecanizado/calidades Resistente al desgaste E Condiciones buenas Condiciones difíciles Taladrado Condiciones normales Tipo de aplicación L Portaherramientas M G Fresado medio • Prácticamente todas las aplicaciones, fresado general. • Operaciones medias y desbaste ligero. • Profundidad de corte y velocidad de avance intermedias. Fresado ligero • Operaciones a profundidades de corte pequeñas y avances reducidos. • Operaciones que requieren fuerzas de corte reducidas. H fn Avance, mm/diente D 25 Maquinabilidad Otra información H Fresado pesado • Operaciones para máxima eliminación de material y/o condiciones extremas. • Mayor profundidad de corte y velocidad de avance. • Operaciones que requieren la mayor seguridad del filo posible. Mandrinado F ap Profundidad de corte, mm Torneado A Elección de plaquitas: cómo se aplica Selección de la geometría de la plaquita Tronzado y ranurado B C Ligero (L) • Extra positiva. Roscado • Mecanizado ligero. Fresado D E • F uerzas de corte reducidas. • Avance reducido. Medio (M) •G eometría de uso general. • Avance medio. •O peraciones medias y desbaste ligero. • Mecanizado pesado. • Seguridad del filo superior. • Velocidad de avance elevada. Taladrado Plaquita estándar • Utilice plaquitas Wiper para aumentar la productividad y mejorar el acabado superficial. Una plaquita Wiper • Limite el avance al 60% de la faceta paralela. Mandrinado F fn1 = ≤0.8 x bs1 G bs2 Portaherramientas bs1 fn1 = ≤0.6 x bs2 fn Avance, mm/diente Maquinabilidad Otra información • Filo reforzado. Conseguir buen acabado superficial en fresado Rugosidad de la superficie H Pesado (H) bs, mm D 26 2.0 8.2 0.05 mm • Coloque correctamente las plaquitas Wiper. • Ajuste las plaquitas Wiper por debajo de las otras plaquitas. Elección de plaquitas: cómo se aplica Torneado Cómo se puede seleccionar la calidad de la plaquita Seleccione la calidad y la geometría en función de la aplicación. Construcción de un diagrama de calidades A B Condiciones de mecanizado Tronzado y ranurado Buenas Normales C Roscado Difíciles Normales Difíciles D Fresado Buenas Definir las condiciones de mecanizado Taladrado E Condiciones normales Condiciones difíciles •P rofundidad de corte 25% del valor máx.de ap o inferior. •P rofundidad de corte 50% del valor máx.de ap o superior. • Profundidad de corte 50% del valor máx.de ap o superior. •V oladizo inferior al doble del diámetro de la fresa. •V oladizo doble o triple que el diámetro de la fresa. • Voladizo superior al triple del diámetro de la fresa. •M ecanizado con o sin refrigerante. • Cortes intermitentes. •M ecanizado con o sin refrigerante. • Cortes intermitentes. • Mecanizado con o sin refrigerante. H D 27 Maquinabilidad Otra información • Cortes continuos. G Portaherramientas Condiciones buenas Mandrinado F Torneado A Tronzado y ranurado B Roscado C Elección de plaquitas: cómo se aplica Calidades específicas para ISO P, M y K Las calidades específicas permiten reducir el desgaste de la herramienta El material de la pieza influye sobre el desgaste durante la acción de corte en varios aspectos. Por ello se han desarrollado calidades específicas que resisten los mecanismos básicos de desgaste, por ejemplo: - Desgaste en incidencia, craterización y deformación plástica en acero - F ilo de aportación y desgaste por entalladura en acero inoxidable -D esgaste en incidencia y deformación plástica en fundición. D Fresado Seleccione la geometría y la calidad en función del tipo de material de la pieza y del tipo de aplicación. Taladrado E Mandrinado F G ISO Portaherramientas P Maquinabilidad Otra información H D 28 GC 4200 ISO M GC 2000 ISO K GC 3200 Elección de herramientas: cómo se aplica Torneado Elección y aplicación de las fresas A Tronzado y ranurado B Fresas de planear de alto rendimiento para profundidad de corte reducida y media. Roscado C D Fresado Elección de la herramienta para fresar Primera elección Estabilidad de la operación Baja E Alta Paso normal (M) Paso reducido (H) F Mandrinado Paso grande (L) H M L Taladrado Paso de fresa G Resistente al desgaste Medio (M) Condiciones de mecanizado/calidades Pesado (H) Portaherramientas Ligero (L) Tenacidad Condiciones buenas Condiciones normales Condiciones difíciles D 29 Maquinabilidad Otra información H Torneado A Elección de herramientas: cómo se aplica Selección del paso de la fresa Primera elección Estabilidad de la operación Baja B Alta Tronzado y ranurado Paso de fresa C Roscado D Paso grande (L) •R educido número de plaquitas. Fresado • Estabilidad limitada. Taladrado E H M L • Amplios voladizos. •M áquinas pequeñas/ potencia limitada. •O peraciones de ranurado profundo. Paso reducido (H) Paso normal (M) • Uso general •A decuada para producción mixta. •M áquinas medianas y pequeñas •S uele ser primera elección. • Gran número de plaquitas, máxima productividad. • Condiciones estables. • Materiales de viruta corta. • Materiales termorresistentes. • Paso diferencial. F Mandrinado Estabilidad limitada Condiciones estables Primera elección G Portaherramientas Amplios voladizos Potencia limitada Maquinabilidad Otra información H D 30 K S Fundición (CMC 08) Aleaciones termorresistentes (CMC 20) Fuerzas de corte y ángulo de posición Ángulo de posición de 45° Fresas de plaquita redonda B Tronzado y ranurado Ángulo de posición de 90° A Torneado Elección de herramientas: cómo se aplica Roscado C Fresado D • Fresa para uso universal. •P roducción de virutas más finas, lo que permite una mayor productividad. • Producción de virutas más finas para las aleaciones termorresistentes. Taladrado •R educe la vibración en amplios voladizos. E F Mandrinado •D onde se requiera una forma de 90°. • Filo de corte robusto con múltiples posiciones. G Portaherramientas • Piezas de fijación débil. •P rimera elección para uso universal. H D 31 Maquinabilidad Otra información • Piezas de pared delgada Torneado A Elección de herramientas: cómo se aplica Fuerzas de corte axiales y radiales Efecto del ángulo de posición (90º) B • Piezas de pared delgada • Piezas de fijación axial débil. Tronzado y ranurado • Escuadras • hex = fz (en caso de que ae > 50% x Dc) Roscado C Efecto del ángulo de posición (45º) • 1ª elección para uso universal. D • Reduce la vibración con voladizos largos. Fresado •P roducción de virutas más finas, lo que permite una mayor productividad. • fz = 1.41 x hex (compensando el ángulo de posición). Taladrado E Efecto del ángulo de posición (90º) En las plaquitas redondas, la carga de las virutas y el ángulo de posición varían en función de la profundidad de corte. Mandrinado F • F ilo de corte robusto con múltiples posiciones. • Fresa para uso universal. G Portaherramientas •P roducción de virutas más finas para las aleaciones termorresistentes. • hex = depende de ap. Maquinabilidad Otra información H D 32 Aproximación a la compensación del ángulo de posición para fresas con plaquita redonda √ Tamaño de plaquita ap Factor de compensación, ejemplo √ 12 5 C Roscado Dados: Tamaño de plaquita, iC = 12 mm Profundidad de corte ap = 5 mm B Tronzado y ranurado Compensación del ángulo de posición A Torneado Elección de plaquitas: cómo se aplica Avance por diente (fz) con factor de compensación del ángulo de posición D Fresado fz = hex × 1.55 E Taladrado Compensación de avance para distintos ángulos de posición 90° = (fz o hex) × 1.0 Mandrinado F 45° = (fz o hex) × 1.41 Portaherramientas G Redonda = depende de ap D 33 Maquinabilidad Otra información H Torneado A Tronzado y ranurado B Elección de herramientas: cómo se aplica Cálculo de datos de corte Ejemplo en planeado Necesidad: Dados: Velocidad de corte, vc = 225 m/min 4 C Avance por diente, fz = 0.21 mm Avance de mesa, vf (mm/min) Número de dientes de la fresa, zn Velocidad de arranque de viruta, Q (cm3/min) = 5 mm 85 Velocidad del husillo, n (rpm) Diámetro de la fresa, Dc = 125 mm Consumo de potencia, (kW) Profundidad de corte, ap = 4 mm Roscado Empañe, ae = 85 mm Fresado D Velocidad del husillo Dados: vc = 225 m/min E Taladrado n= F vc × 1000 π × Dc 225 × 1000 (rpm) n= (m/min) vf = 575 × 0.21 × 5 = 600 m/min 3.14 × 125 = 575 rpm Avance de mesa Mandrinado Dado: n = 575 rpm vf = n × fz × zn Portaherramientas G Maquinabilidad Otra información H Velocidad de arranque de viruta Dado: vf = 600 m/min Q= D 34 ap × ae × vf 1000 (cm3/min) Q= 4 × 85 × 600 1000 = 204 cm3/min Elección de herramientas: cómo se aplica Torneado Consumo de potencia neta Dado: Material CMC 02.1 Tronzado y ranurado 60 × 106 B (kW) A 06.1 06.2 06.3 Castings Unalloyed Low alloyed (alloying elements d 5%) High alloyed (alloying elements > 5%) 1500 1600 1700 1800 2000 125 150 170 210 300 0.25 0.25 0.25 0.25 0.25 430–390–50 385–350–15 365–330–00 315–290–60 235–210–95 - 1700 1900 175 300 0.25 0.25 300–275–45 195–180–60 - 1950 2150 2900 3100 200 200 300 380 0.25 0.25 0.25 0.25 230–205–85 190–170–55 165–150–35 105–95–85 180-165-135 150-135-110 130-120-100 80-75-60 1400 1600 1950 150 200 200 0.25 0.25 0.25 305–280–50 245–220–00 180–160–45 245-220-180 195-175-145 140-130-105 Specific cutting force kc 1 CMC ISO No. M 05.11 05.12 05.13 05.21 05.22 Material Stainless steel Ferritic/martensitic Non-hardened PH-hardened Hardened Austenitic Non-hardened PH-hardened Austenitic-ferritic (Duplex) Non-weldable t 0.05%C Weldable < 0.05%C Stainless steel – Cast Ferritic/martensitic Non-hardened PH-hardened Hardened Austenitic PH-hardened Austenitic-ferritic (Duplex) Non-weldable t 0.05%C Weldable < 0.05%C Pc = Hardness Brinell CT530 GC1025 Max chip thickness, hex mm 0.1 – 0.15 – 0.2 0.05 – 0.1 – 0.2 Cutting speed vc, m/min N/mm2 HB mc 1800 2850 2350 330 60 × 106 330 200 0.21 0.21 0.21 285 –255 –230 205 –185 –165 215 –190 –170 180 –160 –130 185 –165 –135 1950 2850 200 330 0.21 0.21 265 –240 –215 200 –175 –160 250 –225 –180 170 –155 –125 260 –235 –210 230 –205 –185 205 –185 –145 175 –155 –125 225 –200 –160 155 –140 –115 170 –155 –120 235 –210 –170 160 –140 –115 195 –175 –140 160 –145 –115 85 × 4 × 600 × 1700 Este05.51cálculo es aproximado y válido para un espesor de 2000 230 0.21 05.52 2450 260 0.21 la viruta medio (hm) de 1 mm. Para15.11obtener un valor más preciso de consumo de poten1700 200 0.25 2450 330 0.25 cia 15.12 (P ) el valor de k también se debe calcular. 15.13c 2150 330 0.25 c 15.21 15.22 15.51 15.52 1800 2450 1800 2250 Specific cutting force kc 1 255 –225 –180 = 5.8 kW 200 330 0.25 0.25 255 –230 –205 180 –160 –145 195 –175 –155 255 –225 –205 180 –160 –145 230 260 0.25 0.25 245 –220 –195 215 –190 –170 Hardness Brinell General turning Roscado mc D C Fresado 03.11 03.13 03.21 03.22 Low alloyed (alloying elements d 5%) Non-hardened Hardened and tempered High alloyed (alloying elements > 5%) Annealed Hardened tool steel HB E D Taladrado 02.1 02.2 N/mm2 E F Mandrinado 01.1 01.2 01.3 01.4 01.5 Material Steel Unalloyed C = 0.10 – 0.25% C = 0.25 – 0.55% C = 0.55 – 0.80% B Parting and grooving P CT530 GC1010 Max chip thickness, hex mm 0.1 – 0.15 – 0.2 0.05 – 0.1 – 0.2 Cutting speed vc, m/min Threading CMC ISO No. Hardness Brinell Milling Specific cutting force kc 1 Drilling Milling with large engagement C F Boring MILLING Cutting data CB50 medio laCC6090 viruta hm = Espesor Max chip thickness,de h mm 0.1 – 0.15 – 0.2 0.1 – 0.2 – 0.3 CMC G γ o ISO No. Material mc N/mm HB = Cutting speed v , m/min γ Á ngulo de desprendimiento de la -mc 2 o k = kMalleable hmiron × 1 – (N/mm ) c1 × cast K c 07.1 Ferritic (short chipping) 790 130 0.28 1200 –980 –800 plaquita 100 07.2 Pearlitic (long chipping) 900 230 0.28 980 –810 –660 Grey cast iron de compensación m 08.1 Low tensile strength 890 180 0.28 850 –720 –620 1300–1100–890del grosor c = Factor 08.2 High tensile strength 1100 245 0.28 910 –780 –670 1050–860–700 de la viruta Nodular cast iron 09.1 Ferritic 900 160 0.28 920–760–620 09.2 Pearlitic 1350 0.28 495 –420 –360 específica 760 –630 –510 de corte k250 c = Fuerza H 45-60q entering angle. Positive cutting geometry and coolant should be used. kc1 = Fuerza de corte específica para un Conditions: espesor medio de125la de 1 mm Cutter, dia. mm,viruta centered 100 mm 125 mm 2 c Tool holding systems ( ) over the workpiece. Working engagement 100 mm. Multi-task machining 1) ation I MILLING Cutting data G ex D 35 Portaherramientas ae × ap × vf × kc1 H Maquinabilidad Otra información Pc = A Torneado A Resolución de problemas Sugerencias de aplicación para fresar Potencia •C ompruebe la capacidad de potencia y la rigidez de la máquina, y también que la máquina pueda manejar el diámetro de fresa requerido. Tronzado y ranurado B Voladizo •M ecanice con el voladizo más corto posible en el husillo. C D •U tilice el paso de fresa correcto para cada operación de forma que no haya demasiadas plaquitas actuando en el corte, ya que esto podría ocasionar vibración. Fresado Roscado Paso de fresa Empañe •C ompruebe que exista suficiente empañe de plaquita con piezas estrechas o cuando el fresado cubra espacios vacíos. Taladrado E Hasta 0.50 mm Avance F Mandrinado •C ompruebe que se utilice el avance por plaquita adecuado para obtener la acción de corte correcta mediante el uso del grosor máximo de la viruta recomendado. G Dirección de mecanizado Portaherramientas •U tilice fresado hacia abajo/a favor siempre que sea posible. Maquinabilidad Otra información H D 36 Herramientas antivibratorias •C on voladizos superiores a 4 veces el diámetro de la herramienta, la tendencia a la vibración puede hacerse más patente y es aquí donde las fresas antivibratorias pueden mejorar radicalmente la productividad. Torneado •U tilice plaquitas intercambiables de geometría positiva siempre que sea posible para que la acción de corte sea uniforme y reducir el consumo de potencia. B Tronzado y ranurado Geometría de plaquita C D •S eleccione el ángulo de posición más adecuado. Fresado Ángulo de posición •S eleccione diámetro correcto respecto a la anchura de la pieza. Posición de la fresa Taladrado E Diámetro de la fresa •U tilice refrigerante sólo si es necesario. El fresado se suele realizar mejor sin refrigerante. Mantenimiento •R espete las recomendaciones de mantenimiento de la herramienta y supervise el desgaste de la misma. D 37 G Portaherramientas Refrigerante Mandrinado F • Coloque la fresa correctamente. H Maquinabilidad Otra información A Roscado Resolución de problemas