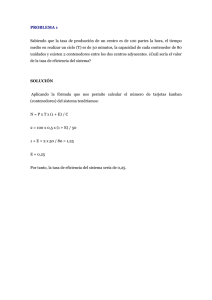

Implementación de un supermercado Kanban para nivelar la

Anuncio