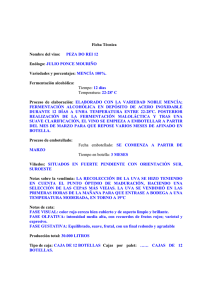

TESIS COMPLETA - Repositorio Universidad de Guayaquil

Anuncio