CA JDA TEG 28-05-12 (rev Trino-FINAL

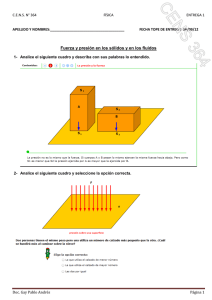

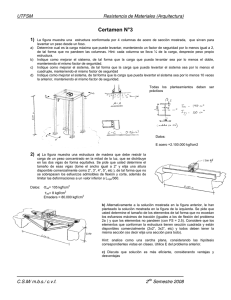

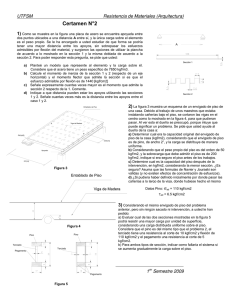

Anuncio