metodologia experimental para la utilizacion de espumas como

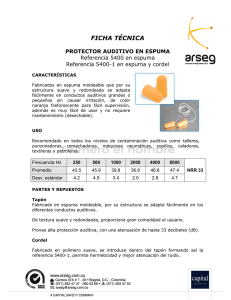

Anuncio