Aspectos Clave para un Exitoso Programa de Monitoreo de

Anuncio

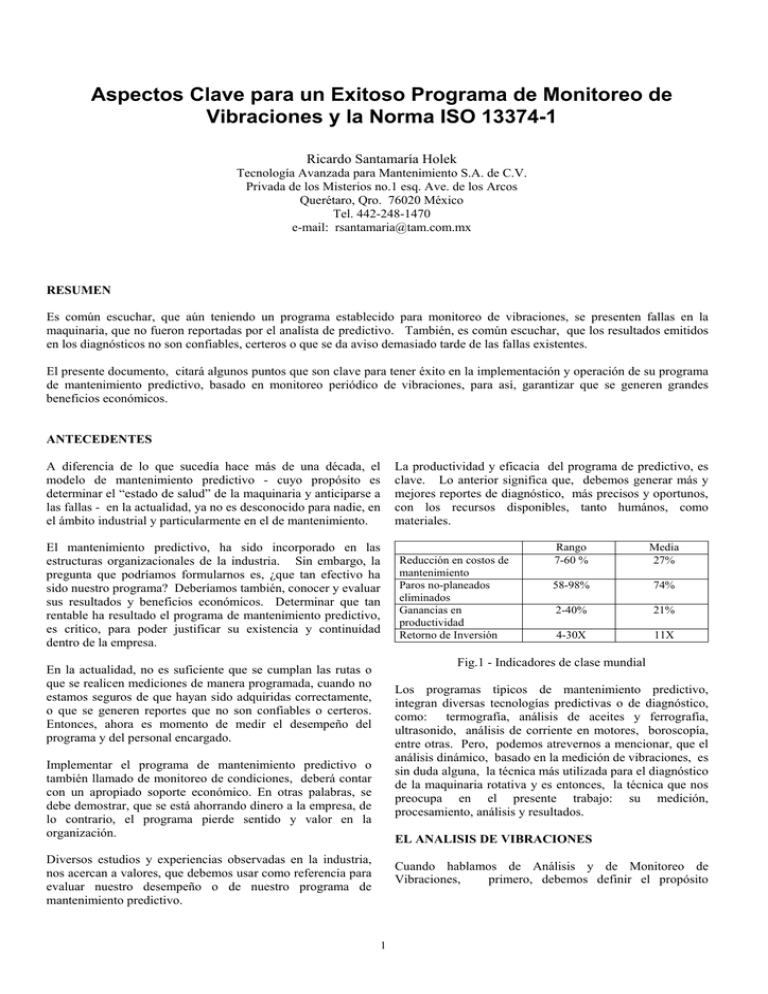

Aspectos Clave para un Exitoso Programa de Monitoreo de Vibraciones y la Norma ISO 13374-1 Ricardo Santamaría Holek Tecnología Avanzada para Mantenimiento S.A. de C.V. Privada de los Misterios no.1 esq. Ave. de los Arcos Querétaro, Qro. 76020 México Tel. 442-248-1470 e-mail: [email protected] RESUMEN Es común escuchar, que aún teniendo un programa establecido para monitoreo de vibraciones, se presenten fallas en la maquinaria, que no fueron reportadas por el analísta de predictivo. También, es común escuchar, que los resultados emitidos en los diagnósticos no son confiables, certeros o que se da aviso demasiado tarde de las fallas existentes. El presente documento, citará algunos puntos que son clave para tener éxito en la implementación y operación de su programa de mantenimiento predictivo, basado en monitoreo periódico de vibraciones, para así, garantizar que se generen grandes beneficios económicos. ANTECEDENTES A diferencia de lo que sucedía hace más de una década, el modelo de mantenimiento predictivo - cuyo propósito es determinar el “estado de salud” de la maquinaria y anticiparse a las fallas - en la actualidad, ya no es desconocido para nadie, en el ámbito industrial y particularmente en el de mantenimiento. El mantenimiento predictivo, ha sido incorporado en las estructuras organizacionales de la industria. Sin embargo, la pregunta que podríamos formularnos es, ¿que tan efectivo ha sido nuestro programa? Deberíamos también, conocer y evaluar sus resultados y beneficios económicos. Determinar que tan rentable ha resultado el programa de mantenimiento predictivo, es crítico, para poder justificar su existencia y continuidad dentro de la empresa. La productividad y eficacia del programa de predictivo, es clave. Lo anterior significa que, debemos generar más y mejores reportes de diagnóstico, más precisos y oportunos, con los recursos disponibles, tanto humános, como materiales. Reducción en costos de mantenimiento Paros no-planeados eliminados Ganancias en productividad Retorno de Inversión Rango 7-60 % Media 27% 58-98% 74% 2-40% 21% 4-30X 11X Fig.1 - Indicadores de clase mundial En la actualidad, no es suficiente que se cumplan las rutas o que se realicen mediciones de manera programada, cuando no estamos seguros de que hayan sido adquiridas correctamente, o que se generen reportes que no son confiables o certeros. Entonces, ahora es momento de medir el desempeño del programa y del personal encargado. Los programas típicos de mantenimiento predictivo, integran diversas tecnologías predictivas o de diagnóstico, como: termografía, análisis de aceites y ferrografía, ultrasonido, análisis de corriente en motores, boroscopía, entre otras. Pero, podemos atrevernos a mencionar, que el análisis dinámico, basado en la medición de vibraciones, es sin duda alguna, la técnica más utilizada para el diagnóstico de la maquinaria rotativa y es entonces, la técnica que nos preocupa en el presente trabajo: su medición, procesamiento, análisis y resultados. Implementar el programa de mantenimiento predictivo o también llamado de monitoreo de condiciones, deberá contar con un apropiado soporte económico. En otras palabras, se debe demostrar, que se está ahorrando dinero a la empresa, de lo contrario, el programa pierde sentido y valor en la organización. EL ANALISIS DE VIBRACIONES Diversos estudios y experiencias observadas en la industria, nos acercan a valores, que debemos usar como referencia para evaluar nuestro desempeño o de nuestro programa de mantenimiento predictivo. Cuando hablamos de Análisis y de Monitoreo de Vibraciones, primero, debemos definir el propósito 1 comportamiento de las máquinas, eventualmente automatizar la detección de estos cambios y en casos más avanzados, son incorporados sistemas expertos que analizan los datos en varias formas y realizan los diagnósticos de los problemas de las máquinas. Tales sistemas, son tan efectivos, que se aproximan a la capacidad de un analísta humáno. fundamental para el cual habremos de implementar un programa de medición de vibraciones. Existen varios enfoques, que a continuación citaremos: 1) Diagnóstico de vibraciones esporádico. Generalmente, derivado de la “sospecha” de que algo anda mal en una máquina. No se cuenta con referencias previas, historial del equipo, o las últimas lecturas, son tan “antiguas”, que no sirven, como punto de comparación. Estos análisis, se basan en la utilización de diversos estudios de análisis dinámico, utilizando desde vibrómetros, hasta poderosos analizadores espectrales FFT. Debido a la falta de un seguimiento periódico del comportamiento de la máquina y de información previa, es difícil determinar el grado de severidad de operación o estimar la condición actual y la vida útil remanente de los componentes, o de la máquina en su conjunto. Este tipo de diagnóstico, se realiza manualmente, y require de personal calificado para hacer el análisis y tomar decisiones. 2) Medición continua de las vibraciones con fines de protección. Estos sistemas existen en diversos grados de complejidad y costo. Se basan en instrumentación permanentemente instalada, y con sensores fijos, conectados con cable y realizan un procesamiento de datos automatizado. Son usados en maquinaria donde el desarrollo de daños es rápido, o donde el acceso a la toma de lecturas es difícil. Su propósito principal, es la protección de la máquina, comparando los niveles de vibración, contra los valores de alarma pre-definidos por el usuario. Algunos de los sistemas más recientes, realizan análisis de frecuencias de los datos colectados, generando gráficos de los niveles de vibración en bandas de frecuencia respecto al tiempo, y algunos cuentan inclusive, con sistemas expertos para el análisis de fallas. Estos sistemas son de entrada más costosos, y limitados a los puntos fijos instalados, por lo que, es recomendable, la mezcla entre colección de datos portátil y la medición con sensores fijos. 3) Medición y Análisis de Vibraciones con fines de mantenimiento predictivo. Este tipo de sistema, donde la colección de datos es manual, ha tenido un crecimiento rápido dentro de la industria, volviéndose el programa más popular. La instrumentación utilizada más común, son los analizadores espectrales FFT, con capacidad de colección de datos y almacenamiento en memoria interna, descargando las mediciones a un programa especializado de computadora tipo PC. El personal de mantenimiento, requiere colectar los datos y descargarlos a la computadora. La computadora ayuda en el análisis de los datos, almacenando grandes cantidades de información, generando tendencias de series de mediciones, y presentado diversos tipos de gráficos para evaluación del analísta. Este tipo de programa, tiene ventajas sobre el análisis esporádico, debido a que la mayor cantidad de datos que son manejados, permite observar cambios en el En el presente trabajo, consideramos la tercer categoría de programa mencionado. LA IMPORTANCIA QUE TIENE, DETECTAR LAS FALLAS CUANDO SON INCIPIENTES La reparación o corrección de una falla detectada oportunamente, CUESTA MENOS. Entonces, debemos garantizar que el analísta, no se convierta “caza fallas inminentes”. Al programa de monitoreo de vibraciones, se le debe dar un enfoque proactivo, buscando evitar que las fallas se presenten, identificándolas desde su causa raíz. En la figura 2 se observa, que el costo de reparación de una falla se incrementa, conforme se detecta o se corrige más tarde. Figura 2 Si el instrumental de diagnóstico, es correctamente operado, el diagnóstico de la falla puede ser realizado, cuando esta, es aún incipiente. Cada falla, tiene una serie de causas que la generan. Estas causas “raíz”, deberán ser identificadas y medidas o monitoreadas. Cuando sufren cambios en sus tendencias, deberán ser atendidas, evitando que se desencadenen o desarrollen fallas mayores. Como ejemplo podemos citar, el rodamiento de una bomba, que opera como un fusible mecánico, por lo general, no es culpable de su falla. Existen diversas causas que aceleran la falla del rodamiento y que pueden ser controladas: una mala práctica de lubricación, esfuerzos dinámicos aplicados de manera cíclica por efecto de mal alineamiento, 2 operación. También los resultados técnicos y económicos se verán efectados. ensamble o desequilibrio del rotor. Estas causas, deben ser caracterizadas y monitoreadas, de modo que se pueda monitorear su comportamiento y cambios. En la Figura 2, observamos que existe un rango de operación “normal”. Al cambiar la tendencia de operación, y de acuerdo a la proporción del cambio, podemos que el sistema se encuentra en la zona llamada “fuera de control”. De aquí, la importancia de que el sistema de diagnóstico usado, sea sensible para detectar estos cambios, aún cuando estos sean pequeños. Los sistemas más sensibles para detectar estos cambios, son más costosos, pero tienen una mayor capacidad para detectar fallas. En el campo de las vibraciones, un instrumento muy común, es el vibrómetro, este instrumento es económico, pero su capacidad de detección de las fallas incipientes es muy limitada. LA NORMA ISO 13374-1:2003 Esta norma establece las guías generales para las especificaciones del software relacionado al procesamiento de los datos, comunicación, y presentación de la información del monitoreo de condición y diagnóstico. Fig. 3 – Procesamiento de datos y bloques de flujo de información de la Norma 13374-1 Publicada en el año 2003, sirve de guía para el analísta de predictivo, donde el procesamiento de los datos relevantes y los procedimientos de análisis son requeridos para interpretar los datos recibidos de las actividades de monitoreo. 1. Entrada de DATOS – Sensor / transductor / entrada manual Convierte la salida de un transductor a un parámetro digital representando una cantidad física y relacionada a la información. El procesamiento de los datos, puede ser realizado de forma manual o automatizada, pero de tal manera que la implementación del programa de monitoreo de condiciones, sea exitosa. Los datos obtenidos con un sensor, son la materia prima de nuestro programa de monitoreo de condiciones. Se debe garantizar que los datos sean de la máxima calidad. Es conocida la frase: “entra basura – sale basura” y describe claramente, lo que sucede, si los datos colectados no corresponden fielmente a lo que ocurre en la máquina. En el diagrama de bloques mostrado en la figura 3, el flujo de los datos comienza arriba, donde los datos son adquiridos con diversos tipos de sensores que monitorean el equipo y que finalmente, resultan acciones que serán tomadas por el personal de mantenimiento y de operación. Así como, fluye la información y es transferida al siguiente bloque, también hay información adicional recibida o enviada a sistemas externos, por ejemplo, monitores o pantallas, sistemas de control distribuido, entre otros. Es importante, que el método instalación temporal o permanente del sensor, garantice una alta repetibilidad y reproducibilidad en la adquisición de los datos. Estos dos elementos, son básicos en cualquier medición, para que partiendo de ahí, se puedan generar buenos resultados. El flujo progresa, desde la adquisición de los datos, hacia las tareas más complejas de diagnóstico y pronóstico, finalizando en las acciones de aviso con recomendaciones. Cuando son adquiridos de manera rutinaria, datos que sirven para generar señales como: ondas de tiempo, espectros en frecuencia, órbitas, entre otros, se debe garantizar la calidad de las mediciones, de lo contrario, las señales obtenidas no serán una fiel representación, del comportamiento de la máquina. Cada uno de los bloques que se indican en el diagráma, tienen una importancia relevante dentro del programa de monitoreo de condiciones y serán discutidos en el desarrollo posterior de este trabajo. Si alguno de los bloques, no es llevado a cabo correctamente, se pone en riesgo el éxito de la implantación del programa o su 3 Entonces, en el proceso de adqusición de los datos en un programa de monitoreo de vibraciones, es muy importante, cuidar lo siguiente: a) Adquirir los datos siempre en el mismo lugar. b) Medir siempre bajo las mismas condiciones de velocidad. c) Medir bajo la misma condición de carga. En ocasiones no tiene que ser la máxima, pero si representativa del proceso, debe poder repetirse. d) Medir bajo temperatura de operación normal. e) Con calibración vigente del sensor o los sensores de vibración. f) Minimizar los efectos, que tiene el método de colocación y fijación del sensor a la superficie de la máquina. Fig. 5 - Efectos del tipo de fijación del acelerómetro y falla de rodamiento no detectada Otro factor que afecta a la calidad de los datos colectados, es la temperatura de la máquina. Los crecimientos dimensionales en las máquinas, debidos a cambios de temperatura, generan movimiento en la posición de los componentes, y modificandose algunas condiciones dinámicas y sus vibraciones características. Los datos, siempre deben ser adquiridos bajo las mismas condiciones de temperatura. Existen diversos tipos de sensores de vibración, pero los más usados en los programas de monitoreo de vibraciones, son los llamados, acelerómetros. Estos transductores son muy robustos, pequeños y ligeros, conservan su calibración mucho tiempo, pero, son muy sensibles al método de montaje a la superficie de la máquina. La frecuencia de resonancia del acelerómetro es modificada sustancialmente, de acuerdo al método de fijación y su rango útil, se ve modificado. La figura 4. muestra los rángos típicos donde la respuesta del acelerómetro es lineal y por lo tanto confiable: Otro aspecto importante que afecta los análisis posteriores, es la cantidad de datos colectados en la máquina. Midiendo en los tres ejes ortogonales (Vertical, Axial y Horizontal), se logra obtener diagnósticos más precisos. Para la medición de vibraciones, se utilizan acelerómetros unidireccionales y triaxiales. Los últimos, permiten la adquisición de datos en los tres ejes y colocando el sensor en una sola posición. Para lograr una excelente respuesta en frecuencia, los acelerómetros triaxiales, se utilizan bases de montaje fijas con adhesivo a la máquina de forma permanente, donde el sensor es atornillado para la adquisición de los datos. Fig. 4 - Rangos de respuesta en frecuencia según el tipo de montaje del acelerómetro La figura 5, muestra tres espectros, que fueron adquiridos en la misma máquina, con tres tipos de fijación del acelerómetro a la superficie de la máquina. Se observa que, con los dos primeros métodos de fijación, se puede pasar desapercibida una importante falla de rodamiento y el diagnóstico final, será incorrecto. Fig. 5 Sensor triaxial con base para montaje permanente 4 2. Manipulación de los datos. Realiza el análisis de la señal, la digitaliza, y deriva las lecturas virtuales, de los datos primitivos obtenidos de los sensores. Existen diversos tipos de sistemas de para medición de vibraciones. Podemos mencionar dos categorías generales: 1) Para medición de Valor o Nivel Global (también llamado RMS). Son usados equipos simples y económicos, como los vibrómetros. Por otra parte, existen sistemas de protección y supervisión continua a través de su instalación permanente, que buscan cambios en el Nivel Global y los comparan con niveles de alarma pre-establecidos. a) Alarmas de nivel global b) Alarmas de Banda Angostas c) Envolventes o máscaras del espectro de frecuencia d) Espectro promedio - obtenido a través del conocimiento del comportamiento histórico de la máquina y estadísticas El sistema, debe detectar cambios en el comportamiento de la máquina y dar aviso de manera inmediata. Algunos sistemas permanentemente instalados, cuentan con pantallas, figura 6, que facilitan el análisis y muestran la condición de cada máquina. 2) Para análisis de frecuencias. Precisan el uso de analizadores de espectros FFT (Fast Fourier Transformer, por sus siglas en Inglés). Despliegan en pantalla, espectros en frecuencia, que permiten analizar el comportamiento de los distintos componentes individuales de la máquina. Para seleccionar el sistema que mejor se ajuste a las necesidades de diagnóstico, dependerá de: a) Pantalla que indica la condición de cada máquina Se deberán, utilizar los métodos para detección de condición más confiables. Es muy desafortunado y cuestionado, que un cambio en la condición de la máquina pase desapercibido y que este cambio, de deba a una falla. BUENO MALO BUENO/GLOBAL Frecuencia Detección de condición. Facilita la creación y mantenimiento de las lineas de perfil de referencia o “baseline”, que busca anormalidades cada vez que nuevos datos son adquiridos, determina a que zona de anormalidad pertenecen los datos, por ejemplo, alerta” o “alarma”. Es la forma para diferenciar entre una máquina operando en condición “normal” o “sana” y una que opera en condición “nonormal”. Podemos simplificar el concepto como, “Pasa o NoPasa”. Los programas para monitoreo de vibraciones utilizan diversas técnicas para determinar la condición de la máquina: 5 BUENO MALO BUENO/GLOBAl Amplitud 3. Fig.6 Amplitud La criticidad de la máquina. Las máquinas críticas y que pueden generar grandes pérdidas por tiempos muertos, generalmente deben ser medidas con una mayor frecuencia. Es recomendable, la combinación de uso de sistemas de protección permanente y sistemas de diagnóstico periódico. b) De la velocidad a la se podrá desarrollar un daño. Si el daño se presenta en cuestión de minutos, p.e. por falla del sistema de lubricación, se requiere un sistema de protección permanente. La mayoría de daños potenciales en la maquinaria rotativa, se desarrollarán lentamente, de modo que las mediciones periódicas (semanales, quincenales o mensuales), son suficientes para detectar algún daño y un sistema portátil es recomendable. c) De la cantidad de puntos que se deben monitorear. En una planta industrial, hay una gran cantidad de puntos de medición. Es recomendable el uso de un sistema portátil de diagnóstico para cubrir una gran cantidad de máquinas. d) Del presupuesto disponible para la adquisición de la instrumentación. Frecuencia Fig. 7. Ambas mediciones del vibrómetro indican que la máquina está bien, pero en el espectro se muestra que hay falla de rodamiento. El ejemplo de la figura 7, muestra dos lecturas de vibrómetro que indican, máquina en estado bueno. Sin embargo, los espectros obtenidos con un analizador FFT, muestran las evidencias de falla en rodamiento. El problema se situa, en el hecho que el daño de rodamiento, incrementa el valor global, entre el 3% y el 5%, y debido a esta pequeña variación, la falla pasa desapercibida en el vibrómetro. 4. Determinación del Estado de Salud. Diagnóstico de cualquier falla y severidad que afecte la “salud” del equipo o proceso, considerando la información de condición. Para determinar el “estado de salud”, deberán ser utilizadas técnicas más avanzadas de análisis dinámico (como el análisis de frecuencias), que las utilizadas de forma básica, en determinación de condición, pasa, no-pasa. En otras palabras: no es suficiente saber que la máquina tiene problemas, sino que, es más importante saber que problemas tiene. El análisis de frecuencias FFT (Rápida Transformada de Fourier, por sus siglas en Inglés), es sin duda, la técnica más utilizada para determinar la salud de las máquinas. Permite determinar diversas fallas en la maquinaria rotativa. Los espectros muestran frecuencias asociadas a desbalanceo de rotor y desalineamiento entre flechas y poleas. También los espectros muestran daños en rodamientos, bandas, coples, engranes, aflojamiento o desgastes, entre muchas otras fallas, ver figura 8. Cuando una máquina esta dentro de la base de datos del programa de monitoreo de vibraciones, es importante identificar sus frecuencias forzadas primarias, donde se incluye la velocidad de giro de las flechas y engranajes, la frecuencias de rotación de las bandas, frecuencias de engranaje, de paso de alabes y aspas para bombas y ventiladores respectivamente. Esas frecuencias siempre serán vistas en el espectro, aún cuando la máquina se encuentre sana o bajo condición de operación normal. Conforme las máquinas se desgastan, se desarrollan “no-linealidades” que causan armónicas de esas frecuencias forzadas, la suma y resta de frecuencias que aparecen en el espectro. Nuevas frecuencias aparecerán relacionadas a los rodamientos que se empezarán a desgastar, con armónicas a esas frecuencias llamadas “tonos” y que a su vez tendrán bandas laterales, alrededor de esos “tonos”. En una máquina compleja, esas armónicas y bandas laterales se empezarán a traslapar y la dificultad de análisis manual o a “ojo”, se incrementará, pero los cambios deberán ser reconocidos por el software y sus niveles de tendencia, respecto al tiempo. Algunos sistemas expertos usan la técnica Cepstrum, para separar las diferentes familias de armónicas y bandas laterales. 6 Fig. 8 - En el espectro se ilustran las frecuencias forzadas típicas Para el encargado del programa de monitoreo, es importante contar con la ayuda de un software para análisis, que de manera automatizada le asista en la revisión de grandes cantidades de datos, o espectros. El software deberá ser capáz de realizar automáticamente la comparación de los datos recientemente colectados, respecto a datos previos y poder concluir, si existen cambios significativos. El problema cuando se comienza un programa nuevo, es que el espectro de referencia para cada tipo de máquina, no existe y entonces, es peligroso suponer que los primeros espectros colectados de cualquier tipo de máquina, son realmente representativos de la máquina en buenas condiciones. Cuando existen grupos de máquinas identicas, es más fácil obtener estadísticamente un espectro promedio, que sirva como referencia. Los espectros deberán ser normalizados, para que los promedios tengan valor. Las comparaciones deberán ser hechas con mediciones adquiridas bajo las mismas condiciones de velocidad y carga. Al igual que en el nivel “detección de condición”, donde se mencionó la relevancia que tienen los niveles de alarma, para la deteminación del “estado de salud”, se debe tener mucho cuidado al usar los límites de alarma que proveen los programas, sobre todo cuando se está estableciendo una nueva base de datos. Los fabricantes de los programas, no cuentan con conocimiento directo de sus máquinas. Si los límites están muy bajos, habrá muchas falsas alarmas, reduciendo la confianza de los resultados del analísta. Mientras que, si los límites de alarma están establecidos muy altos, muchas fallas quedarán desapercibidas. El rol que juegan los sistemas expertos aplicados al monitoreo de vibraciones, que rápidamente van adquiriendo un papel muy importante para detectar y diagnosticar fallas, de manera tan confiable como un analísta humáno. Tales sistemas ahorran grandes cantidades de tiempo y tienen la ventaja que rápidamente “observan” los datos de una medición, relacionan estos datos a otras mediciones de la misma máquina. Siempre existirá la posibilidad de aplicar análisis dinámicos adicionales, que tengan como finalidad, la verificación o confirmación, de los resultados del sistema experto. 5. Pronóstico – El comportamiento futuro. Determina el futuro del estado de salud y los modos de falla, basado en el diagnóstico actual de salud detectado y las cargas de uso del equipo y/o proceso, así como las predicciones de vida útil remanente. El software, debe generar recomendaciones al respecto. Pero si no se conoce con certeza el estado de salud, el pronóstico pierde valor, o simplemente no se podrá determinar. Fig. 9 - Reporte obtenido automáticamente con un sistema experto para diagnóstico de maquinaria El sistema experto puede ser usado como herramienta para filtrar los problemas que deben ser atendidos por el analísta humano. Generalmente, el analísta puede ignorar las máquinas, donde el sistema experto no encuentra problemas, lo que le ahorra mucho tiempo de análisis. 6. El éxito para un sistema experto está intimamente ligado a la calidad y consistencia de los datos que el sistema observa, así como a que los datos adquiridos en la máquina sean suficientes para maximizar la confiabilidad del sistema experto. Como se podrá observar, nuevamente nos hemos referido, a lo antes mencionado en el punto 1 - Entrada de Datos, y la importancia que tiene el cumplimiento de este punto, para garantizar resultados confiables. El software usado, debe ser capáz de generar una variedad de diferentes reportes, basados en el análisis de los datos colectados en la ruta. En algunos casos, los reportes pueden ser creados a la medida de las preferencias del usuario. Algunos analístas, son escépticos al uso de sistemas expertos, ya que piensan que es software, hará o sustituirá su trabajo. Realmente están equivocados, ya que la última revisión y decisión sobre la condición y salud de la máquina, la deberá tomar el analísta. El sistema experto es, solamente una segunda opinión, muy valiosa y es, una excelente herramienta que permite incrementar la productividad del departamento de mantenimiento predictivo, pero no pretende, ni puede sustituir al analísta. El analísta puede seguir los pasos que el programa realiza, de modo que el sistema experto, es una poderosa herramienta de entrenamiento para el personal. Los sistemas expertos, en ocasiones, pueden ser modificados a la medida, de máquinas inusuales, o condiciones de operación poco comunes, haciendolos aún más poderosos. Para concluir en este punto, podemos decir que, para cumplir con lo indicado en la norma ISO 13374, para la detección de salud, se pueden usar dos caminos; 1) el análisis manual de los datos o 2) el análisis automatizado a través de software experto para diagnóstico. La decisión del camino a tomar, dependerá del usuario y la importancia que tenga la rápida toma de decisiones dentro de su organización, partiendo del diagnóstico. Si los procesos son críticos, o la disponibilidad de la maquinaria está limitada, entonces, el análisis automatizado es de gran ayuda. 7 Generación de Avisos. Provee información para llevar a cabo acciones en relación al mantenimiento o cambios operacionales requeridos para optimizar la vida del proceso o del equipo. En un programa de monitoreo de vibraciones de tamaño razonable, es posible encontrarse saturado de reportes, espectros, ondas de tiempo, etc. por lo que es importante, generar solo reportes que representen la máxima reducción de datos. Los datos deben ser convertidos a información necesaria para la toma de decisiones correctivas-preventivas. En los programas que incorporan sistemas expertos, el reporte del experto es probablemente la salida de información más importante de la computadora. Este documento que debe hacer su mejor estimación de la condición de la máquina, equipo o proceso, incluyendo su estado de salud, indicando las acciones de mantenimiento que deben ser llevadas a cabo con recomendaciones. El reporte deberá incluir un formato escrito y numérico, que represente las magnitudes, y gráficas que muestren las tendencias. La información, debe incluir los datos que describan al equipo o sus componentes, el tipo de falla, estimar la severidad, la proyección de la condición y finalmente, la acción recomendada. Los factores de costo y riesgo, también deben ser indicados. Por último, la información incluida en los reportes, deberá estar al alcance de todo el personal encargado de la operación y mantenimiento de la planta. La toma de decisiones oportuna, marcará la gran diferencia que hay entre: 1) que una falla avance, sea costosa su reparación y se vuelva riesgosa para la operación del equipo o proceso o 2) que se actue a la brevedad, para evitar que la falla o fallas progresen y se logren ahorrar grandes cantidades de recursos, tanto económicos, materiales, como humános. Los sistemas modernos que integran las más avanzadas técnicas de comunicación, usan redes de computadoras, internas o comerciales, como internet, para que la transmisión de los avisos o reportes prácticamente en tiempo real. CONCLUSIONES. Operar un programa de mantenimiento predictivo exitoso, no sucede por si solo. Existen diversas tecnologías que deben ser aprendidas y correctamente aplicadas, muchas filosofías de mantenimiento para ser adoptadas y mucho soporte de la planta que deberá ser ganado. Pero al final, para hacer que todo funcione correctamente, usted deberá poder diagnosticar los problemas de la maquinaria con bastante anticipación, para programar las acciones de mantenimiento oportunamente. En resúmen podemos mencionar que: 1. La materia prima de nuestros diagnósticos, son los datos colectados. Entonces, debemos asegurarnos que, son de calidad, confiables, precisos y repetitivos. 2. Para incementar la productividad del personal encargado del programa de predictivo, es conveniente contar con la asistencia de un sistema de análisis automatizado, que genere una “segunda opinión” y que permita determinar el grado de avance de los problemas detectados y la estimación del comportamiento futuro de la operación de la máquina. 4. La información útil, generada por el analísta, y presentada en reportes de diagnóstico con recomendaciones, deberá ser compartida en “tiempo real”, para que las decisiones puedan ser tomadas con oportunidad y sus efectos en reducción de costos sean efectivas. 5. La Norma ISO 13374, deberá ser considerada como guía básica para la implementación y operación del programa de monitoreo de condiciones. El incumplimiento con lo indicado en uno o más de sus bloques, hará que los beneficios del programa se vean limitados. 6. La capacitación del personal encargado del sistema de monitoreo de vibraciones es crítico. Aún contando con la asistencia de un sistema de diagnóstico automatizado para el filtrado de los datos y el análisis de los mismos, el analísta humáno, quién toma la última decisión, es clave. Referencias 1. 2. 3. Norma ISO 13374-1 (2003). Condition Monitoring and Diagnostic of Machines – data processing, communication and presentation Implementing a Machine Condition Monitoring Program - Glenn White. Predict DLI 1996 CTC Sensors Handbook - 2004 El autor: Ricardo Santamaría Holek Es Ingeniero Mecánico Electricista egresado de la Universidad Nacional Autónoma de México, ha trabajado durante quince años en el ramo del mantenimiento predictivo, desarrollando programas de entrenamiento, impartiendo cursos en México y Latinoamérica. Ha participado en diversos foros relacionados con confiabilidad y mantenimiento predictivo. Cuenta con Niveles I y II certificados en Análisis de Vibraciones, Termografía Infrarroja y Ultrasonido. Actualmente es Gerente General de la empresa Tecnología Avanzada para Mantenimiento S.A.de C.V. localizada en la Cd. de Querétaro, Qro. 8