metodología de diseño de un motor a pistón de dos tiempos de 10

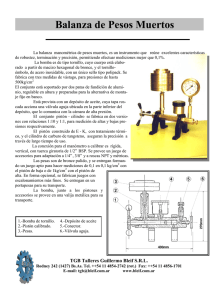

Anuncio