Aplicación simplificada de la fórmula de Darcy

Anuncio

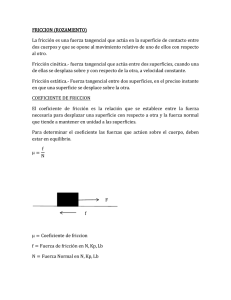

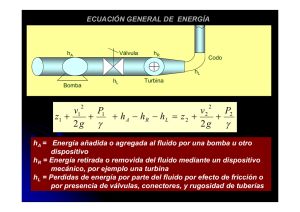

Artículo: COMEII-15058 I CONGRESO NACIONAL COMEII 2015 Reunión Anual de Riego y Drenaje Jiutepec, Morelos, México, 23 y 24 de noviembre APLICACIÓN SIMPLIFICADA DE LA FÓRMULA DE DARCY-WEISBACH A LOS SISTEMAS DE RIEGO A PRESIÓN Vicente Ángeles Montiel1 Departamento de Irrigación, Universidad Autónoma Chapingo, km 38.5 carretera México-Texcoco, Chapingo, Estado de México, C.P. 056230. 1 Resumen Durante mucho tiempo, la fórmula de Darcy-Weisbach no se utilizó en la cuantificación de la pérdida de carga por fricción en las tuberías con salidas múltiples en los sistemas de riego a presión, debido fundamentalmente a la dificultad que implica computar el coeficiente de fricción f en cada uno de los segmentos que las constituyen; dificultad que se ve incrementada, cuando se desea determinar la pérdida de carga considerando el caudal real de emisión en cada una de las salidas. Para vencer la primera parte de este problema, se propone en esta investigación transformar la fórmula de Darcy-Weisbach quedando solo en función de parámetros físicos y prescindiendo del coeficiente de fricción f, la modificación involucra la estimación de la ordenada al origen y la pendiente de un modelo lineal para cada caso bajo estudio y, así es posible resolver el problema planteado sin necesidad de recurrir a soluciones paso a paso. Palabras clave: pérdida de carga por fricción, factor de ajuste, salidas múltiples I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre Introducción Las tuberías con salidas múltiples son ampliamente utilizadas en los sistemas de riego presurizados como la aspersión, la microirrigación y las tuberías multicompuertas para distribuir agua al interior de los predios de las zonas bajo riego. El estudio del funcionamiento hidráulico de estas tuberías en la fase de diseño o evaluación de estos sistemas, es clave para su desempeño. Según Vallesquino (2004), los métodos para examinar el comportamiento hidráulico de este tipo de tuberías se pueden agrupar en tres categorías a saber: el cálculo pasó a paso y los modelos discretos o continuos alternativos a éste. De los trabajos más citados en la literatura científica en el caso del método paso a paso, que constituye la solución exacta al problema planteado, sobresale el presentado por Hathoot et al (1993, 1994). En cuanto a los modelos discretos alternativos, prevalece por su simplicidad el método del factor de ajuste o corrector, abordado por varios investigadores como Christiansen (1942), Anwar (1999), Ángeles et al (2009), entre otros. En el campo de los modelos continuos alternativos, destaca el método del gradiente de la línea de energía publicado en diversas variantes, de las que se pueden citar, por mencionar algunas, la de Wu y Gitlin (1975), Warrick y Yitayew (1988) y Valiantzas (1998). La aplicación de las metodologías antes citadas (o cualquier otra que se utilice con el mismo fin), hacen uso por un lado, de principios o leyes universales como la ecuación de la energía y la ecuación de continuidad y, por otro, de fórmulas para computar la pérdida de carga por fricción que se presenta en cada segmento de las tuberías referidas. En éste último aspecto, la fórmula que cuantifica con mayor precisión la pérdida de carga por fricción (por el marco teórico que la respalda) es la de Darcy-Weisbach; sin embargo, la dificultad o cantidad de cálculo computacional que involucra el determinar el coeficiente de fricción presente en ella, hace que se acuda a otras fórmulas para el cómputo de la pérdida de carga por fricción (Hazen-Williams, Scobey, …) o, en el mejor de los casos, se establezcan hipótesis simplificadoras que faciliten su uso. Tratando de salvar la dificultad de la fórmula de Darcy-Weisbach antes señalada, Vallesquino y Luque-Escamilla (2002) proponen calcular el coeficiente de fricción en puntos estratégicos de la tubería con salidas múltiples y, posteriormente aplicando un esquema de aproximaciones sucesivas basado en polinomios de Taylor, cuantificar la pérdida de carga por fricción y los caudales emitidos en cada salida; por su parte, Valiantzas (2005) modifica la fórmula de Darcy-Weisbach a una presentación potencial, con la que determina el exponente del caudal que emplea en el factor de ajuste de Christiansen para determinar la pérdida de carga por fricción y, a continuación se vale de un parámetro α y el método de la línea de energía para cuantificar la carga de presión que se presenta en cada salida. 1 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre En este trabajo de cambia la fórmula de Darcy-Weisbach de su presentación clásica a una en términos de parámetros físicos que no incluye el coeficiente de fricción f y, así cuantificar la pérdida de carga por fricción en la tubería con salidas múltiples, sin recurrir al método paso a paso. Materiales y métodos Pérdida de carga por fricción en tuberías simples La pérdida de carga por fricción en una tubería simple (Figura 1) sin salidas en toda su longitud, se determina con la fórmula genérica siguiente: hf K Qm L Dn (1) donde hf es la pérdida de carga por fricción; K involucra un factor de conversión de unidades y en algunos casos un coeficiente de rugosidad o fricción que depende de la fórmula empleada para cuantificar hf (Manning, Hazen-Williams, Scobey, DarcyWeisbach, ....); Q caudal que circula en la tubería desde el inicio hasta el final de la misma; D diámetro interno de la tubería; L longitud de la tubería; m y n exponentes del caudal y del diámetro interno de la tubería, respectivamente. Figura 1. Tubería simple. Pérdida de carga por fricción en tuberías con salidas múltiples El cálculo de la pérdida de carga por fricción en una tubería con salidas múltiples (Figura 2) requiere la determinación segmento a segmento, desde la última salida aguas abajo hasta la primera aguas arriba, de la pérdida de carga por fricción provocada en cada uno de ellos aplicando la fórmula 1. 2 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre Figura 2. Tubería con salidas múltiples. Matemáticamente esto puede expresarse por la ecuación 2. N N i 1 i 1 hf L hf i K N Qim iq m S N K q m i m S K q m S N i m S K Dn Dn Dn Dn i 1 i 1 i 1 (2) donde hfL es la pérdida de carga por fricción en la tubería con salidas múltiples; N número total de salidas; hfi es la pérdida de carga por fricción en cada uno de los segmentos que constituyen la tubería con salidas múltiples; q es el caudal constante de cada una de las salidas; S es la distancia constante entre dos salidas consecutivas y la distancia entre el inicio de la tubería y la primera salida (figura 2). El procedimiento general para determinar la pérdida de carga por fricción en una tubería con salidas múltiples consta de dos etapas básicas: cálculo de la pérdida de carga por fricción en una tubería simple y cómputo de un factor de ajuste. Si se sustituyen las equivalencias q = Q/N y S = L/N en la ecuación 2, se da lugar a la ecuación bien conocida de cálculo de la pérdida de carga por fricción en tuberías con salidas múltiples. Q m 1 N hf L K n L m1 i m i 1 D N (3) La ecuación 3 exhibe que la pérdida de carga por fricción en la tubería con salidas múltiples, se puede determinar como el producto de la pérdida de carga por fricción en una tubería simple transportando el caudal Q de todas las salidas en la longitud completa L de la tubería y un factor de ajuste dado por 3 1 N m 1 N i i 1 m . I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre A lo largo de la historia se han buscado expresiones que eviten realizar la suma que aparece en el factor de ajuste de la ecuación 3. Christiansen (1942) presentó la siguiente expresión para el factor de ajuste por salidas múltiples de la ecuación 3. 1 F1 N m 1 N i m i 1 1 1 m 1 m 1 2N 6N 2 (4) Aunque es ampliamente aceptado que la fórmula de Darcy-Weisbach es la más recomendada, dada su racionalidad y homogeneidad dimensional (Brown 2002), para cuantificar la pérdida de carga por fricción en las tuberías simples; su uso ha estado limitado en las tuberías con salidas múltiples a consecuencia de la dificultad que implica el cómputo del factor de ajuste de pérdida de carga, en virtud de que el coeficiente de fricción varía en cada segmento de la tubería; dicha fórmula, en términos del caudal que se conduce en la tubería simple, es: f Q2 hf L 12.1 D 5 (5) donde hf resulta en m, f es el coeficiente de fricción, Q se expresa en m3 s-1, D y L en m. Varias expresiones han sido propuestas para computar el coeficiente de fricción f en los flujos laminar y turbulento (liso, de transición y rugoso). En condiciones de flujo laminar (Re < 2000), el coeficiente de fricción f es estimado por la expresión de Poiseuille (Morris y Wiggert 1972, Brown 2002) como: f 64 Re (6) donde Re es el número de Reynolds, que en función del caudal Q viene dado por: Re 4Q D (7) donde ν es la viscosidad cinemática del agua en m2 s-1. En flujo turbulento (Re > 4000) de transición el coeficiente de fricción f es estimado por la expresión de Colebrook y White (1937), como: / D 1 2.51 2 log f 3.7 Re f (8) donde ε es la rugosidad absoluta promedio de las paredes internas de la tubería en m. 4 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre Cuando ε→0 la expresión 8 estima el coeficiente f en flujo turbulento liso; en tanto que cuando Re→∞, dicha expresión estima el coeficiente f en flujo turbulento rugoso. La expresión de Colebrook-White tiene el inconveniente de que el coeficiente de fricción f no aparece en forma explícita, y debe recurrirse a un esquema numérico (o a un procedimiento iterativo) para resolverla. Es por esta razón, que varios investigadores han propuesto aproximaciones explicitas alternas a la de Colebrook-White (con diferentes grados de exactitud), para agilizar el cálculo de f. En este sentido, Sonnad y Goudar (2006) presentan una forma alterna matemáticamente equivalente a la expresión de ColebrookWhite, en la que no son necesarios cálculos iterativos, que es válida en los intervalos 10-6≤ ε/D ≤5*10-2 y 4*103≤ Re ≤108 con un error porcentual máximo de 1% respecto de la expresión de Colebrook-White en ε/D = 10-6, dada por: 1 0.4587 Re 0.8686 ln s f s s 1 DRe ln 0.4587 Re s 0.124 (9) Blasius (1913) estableció una expresión válida en el intervalo 4 000 ≤ Re ≤ 80 000 para determinar el coeficiente de fricción f en flujo turbulento liso que depende solo de Re: f 0.3164 Re 0.25 (10) Keller y Bliesner (1990) utilizaron la expresión de Blasius para estimar el coeficiente de fricción f en las tuberías que constituyen los sistemas de riego por microirrigación. Guo y Julien (2003) proponen la siguiente expresión explicita para el coeficiente de fricción f en flujo turbulento liso: 1 0.3164 Re 8 f 1 0.25 Re 431000 (11) La expresión 11 presenta un mejor ajuste a los datos populares de Nikuradse y a datos recientes obtenidos en la Universidad de Princeton en el intervalo 3*103 ≤ Re ≤ 3.5*107, que la expresión clásica implícita de Prandtl para el flujo turbulento liso. Con la expresión 11 se puede ahorrar mucho tiempo de cómputo y evitar iteraciones en simulaciones numéricas. 5 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre Cuando el flujo se presenta en la zona critica con 2000 < Re < 4000 se denomina flujo de transición entre los flujos laminar y turbulento. Ajustándose a los datos de Nikuradse, Cheng (2008) desarrollo una expresión explicita simple por interpolación para estimar el factor de fricción f como: f f L f T1 1 Re 1 2720 (12) 9 donde fL es el coeficiente de fricción en flujo laminar, f T es el de flujo turbulento y α es un factor de peso que indica la contribución del flujo laminar, en tanto que (1- α) representa el tributo del flujo turbulento en el coeficiente de fricción del flujo de transición. En los extremos, cuando α = 1 el flujo es laminar y cambia a turbulento cuando α = 0. En el caso de que Re sea 2720 α adquiere el valor de 0.5, lo que implica que la contribución del flujo laminar y turbulento son equivalentes ( f f L f T ). Simulaciones realizadas en ésta investigación en el intervalo 10-6≤ ε/D ≤5*10-2, mostraron que si el exponente 9 que aparece en la expresión 12 se suplía por 16, el error absoluto porcentual se conservaba inferior a 1% cuando se estimaban los valores de f en flujo laminar con Re = 2000 y en flujo turbulento con Re = 4000, mediante las ecuaciones de Poiseuille y Colebrook-White respectivamente. Así, la expresión para α que se recomienda en éste trabajo es: 1 Re 1 2720 (13) 16 Para simplificar el cálculo del coeficiente de fricción, Churchil (1977) presenta una expresión que es válida en los flujos laminar, de transición y turbulento (liso, de transición y rugoso) dada por: 1 8 12 12 1 f 8 A B 1.5 Re 16 7 0.9 A 2.457 ln 0.27 D Re 37530 B Re 6 16 (14) I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre En la Figura 3 se presenta el comportamiento de la ecuación de Poiseuille para flujo laminar, la de Cheng modificada en esta investigación para flujo en transición, la de Guo y Julien para flujo turbulento liso, la de Sonnad y Goudar para flujo turbulento de transición-rugoso y la de Churchill para los flujos laminar-transicional-turbulento. Figura 3. Coeficiente de fricción f en flujo laminar, de transición y turbulento. El la figura 3 se aprecia que la expresión de Cheng (2008) para el flujo de transición en la zona critica (estimando el valor de α con la ecuación 13), une favorablemente la recta que representa al flujo laminar con las curvas que representan al flujo turbulento de transiciónrugoso y al flujo turbulento liso. Respecto a la ecuación de Churchill se observa en la figura 3 que, mientras predice adecuadamente el valor de f en flujo laminar; en el flujo de transición de la zona critica muestra inconsistencia ya que en ocasiones subestima y en otras sobrestima el valor de f; para el caso del flujo turbulento liso los valores de f en general son subestimados en tanto que para el flujo turbulento de transición-rugoso son sobrestimados. Por otro lado, Adiutori (2009) explica que f es un grupo adimensional como lo es el Re y, que por lo tanto, la fórmula de Darcy-Weisbach no es una ecuación sino más bien una definición. En este orden de ideas, sugiere que debiera relacionarse el comportamiento del coeficiente de fricción f en función de parámetros físicos, para lo cual plantea que f se despeje de la fórmula de Darcy-Weisbach, quedando como: 7 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre D 5 hf 2 g D 5 hf f 12.1 2 8 Q2 L Q L (15) De esta manera, para el caso del flujo laminar, si en la expresión 6 de Poiseuille se sustituye la expresión 15 y la 7 del número de Reynolds, reordenando se llega a: hf 128 Q L g D4 (16) La fórmula 16 indica que para cuantificar la pérdida de carga por fricción en una tubería simple con flujo laminar, se puede prescindir del coeficiente de fricción f. D En tanto que, para el flujo turbulento estableció los grupos 0.5 f Re y Re , en 4 D 3 2 los cuales, al recurrir a las expresiones 7 y 14 llevan a las siguientes identidades: 3 hf 0.5 f Re 2 g 2 L D 3 (17) D Q Re 4 (18) Con las identidades 17 y 18 y considerando por separado el grupo de la rugosidad relativa ε/D, elaboró una versión modificada del diagrama de Moody, con la cual se pueden resolver los problemas tipo de tuberías simples (determinar hf, Q o D; conocidas las demás variables de la fórmula de Darcy-Weisbach), sin recurrir a procesos iterativos. En la determinación de la pérdida de carga por fricción en una tubería con salidas múltiples la identidad relevante es la 16, con ella se elaboró la gráfica 2, explorando el intervalo 10-6≤ ε/D ≤5*10-2 y 4*103≤ Re ≤108 en el que es válida la expresión de ColebrookWhite; para cada par de valores propuesto de ε/D y Re en los intervalos especificados para cada uno, se obtenía el valor del coeficiente de fricción f con la expresión de Sonnad y Goudar, con ello se tenía una terna de valores ε/D, Re y f a la cual se le aplicaba la identidad 17. Con la identidad 18 se pude seguir un procedimiento similar al de la 17, solo que los valores resultantes se colocarían en el eje de las abscisas sustituyendo al número de Re en la Figura 4, con lo que en ambos ejes se tendrían parámetros físicos en lugar de grupos adimensionales. 8 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre Fig ura 4. Comportamiento del grupo 0.5 f Re2 (ε/D)3 en función de Re. El uso de la figura 4 para cuantificar la pérdida de carga por fricción en una tubería simple con flujo laminar, de transición y turbulento, aplicando la identidad 16, hace posible excluir el coeficiente de fricción f. La tendencia lineal que se aprecia en la figura 4, sirve de base para el planteamiento medular de esta investigación: “Conocidos dos puntos de alguna de las rectas en flujo turbulento, se puede obtener su ecuación”. Por tanto, la pendiente y la ordenada al origen del modelo lineal y = a + bx, se obtendrán como: 3 3 log 0.5 f Re 2 log 0.5 f Re 2 D 2 D 1 b D D log Re log Re 4 2 4 1 3 D a log 0.5 f Re 2 (b) log Re D 2 4 2 9 (19) (20) I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre La expresión 20 se puede plantear también con el par ordenado del punto 1. Una vez que se conocen los parámetros a y b del modelo lineal, para computar el valor de la pérdida de carga en una tubería simple, usando la identidad 17, se tiene: hf 10 y 2 L g 3 (21) Si se desglosa el parámetro 10y, utilizando la identidad 18, se llega a: 10 10 10 y a bx 10 10 a Q b log b b log Q Q 10 10 10 a a (22) Sustituyendo la expresión 22 en la 21, se arriba a la ecuación: 10 a hf g 2 10 a 2b b Q Q L 3 L g 3 b b (23) La fórmula 23 revela que para cuantificar la pérdida de carga por fricción en una tubería simple con flujo turbulento (conocido el modelo lineal), no es necesario f. En cuanto al flujo de transición en la zona crítica, al examinar la Figura 4, se encuentra que es apropiado ajustar una o dos rectas bajo el mismo esquema planteado para el flujo turbulento para calcular la pérdida de carga por fricción. Entonces, en esta investigación se establece que la ecuación 2 para el cálculo de la pérdida de carga por fricción en una tubería con salidas múltiples con flujo turbulento o de transición en la zona crítica, utilizando la fórmula de Darcy-Weisbach queda como: N 10 a 2b b N b 10 a 2b b 10 a 2b b iq S hf L hf i Qi S q S i 3b 3b 3b g i 1 i 1 g i 1 g i 1 N N (24) Esta manera de presentar la fórmula de Darcy-Weisbach permitirá cuantificar la pérdida de carga por fricción en una tubería con salidas múltiples con flujo turbulento o de transición en la zona crítica, involucrando la variabilidad del coeficiente de fricción f en cada segmento pero sin computarlo. Es de esperar que los valores numéricos de las fórmulas 5 y 23 coincidan en magnitud en los 2 puntos seleccionados para establecer el modelo lineal (en los demás puntos se hace una estimación con la 23), dado que solo se está replanteando la fórmula de DarcyWeisbach de grupos adimensionales a parámetros físicos, es decir: 10 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre hf f Q2 10 a 2b b L Q L 12.1 D 5 g 3b (25) Por ende, en el cálculo de hfL se puede aplicar fórmula de Darcy-Weisbach clásica en combinación con su factor de ajuste, sólo que en éste habrá que sustituir el valor de m igual a 2 por el de la pendiente de la recta ajustada b. En la Figura 5 se ejemplifica el ajuste mediante rectas de algunas de las funciones de la figura 4, en los tres tipos de flujo, para una rugosidad relativa ε/D de 0.001. Figura 5. Ajuste mediante rectas del grupo 0.5 f Re2 (ε/D)3 en función de Re En la figura 5, se visualiza lo siguiente: En flujo laminar el ajuste es excelente; la pendiente de la recta fue de 1. En flujo de transición en la zona crítica el ajuste observado es bueno, aunque pudiera mejorarse si se ajustan 2 rectas; la pendiente de la recta resultó de 2.37. En flujo turbulento de transición el ajuste es muy bueno debido a que se ajustaron 2 rectas; la pendiente para 4*103≤ Re ≤4*104 fue de 1.78 y para 4*104≤ Re ≤4*105 fue de 1.91. 11 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre En flujo turbulento rugoso, aplicando la relación de Rouse f Re 200 (Rouse D 1943) para definir el intervalo del número de Reynolds en el cual se presenta este tipo de flujo, se encontró una pendiente de la recta ajustada de 2.0. Los ajustes cualitativos realizados, podrán ser cuantificados en aplicaciones concretas, a través de computar el error absoluto porcentual máximo de los valores estimados por las ecuaciones de las rectas respecto de los reales de las funciones de la figura 4. Además, se señala que el valor de la pendiente de la recta ajustada en flujo laminar se corresponde con el exponente del caudal de la fórmula 15 de Poiseuille; para flujo de transición de la zona crítica y turbulento liso, los valores de pendiente ajustada difieren, el primero por exceso y los segundos por defecto, del exponente del caudal m igual a 2 de la fórmula 5 de DarcyWeisbach. A efecto de observar la variación de la pendiente de la recta ajustada, se presentan en la Figura 6 los valores encontrados de b para el rango de rugosidades relativas y números de Reynolds que cubre el flujo turbulento liso y de transición-rugoso. Figura 6. Pendiente b de rectas ajustadas, en intervalos de Re dada ε/D. Los resultados extremos de b encontrados (figura 6) corresponden al flujo turbulento liso (del orden de 1.75) y al flujo turbulento rugoso (2.0). Conclusiones La modificación llevada a cabo en la expresión de Cheng, para estimar el valor del coeficiente de fricción f en flujo de transición en la zona critica, mostró consistencia para transitar del flujo laminar al turbulento en toda la gama de valores del número de Reynolds y rugosidad relativa del diagrama de Moody. Aunque en aplicaciones prácticas en el ámbito del riego, el impacto en el valor de la pérdida de carga por fricción no es determinante al emplear una única expresión como la de Churchill para cuantificar el coeficiente de fricción f en los flujos laminar, de transición 12 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre y turbulento; se sugiere utilizar la expresión de Poiseuille para flujo laminar, la de Cheng modificada para el flujo de transición en la zona crítica, la de Guo y Julien para el flujo turbulento liso y la Sonnad y Goudar para el flujo turbulento de transición y rugoso, dado su mejor ajuste a datos experimentales según sus respectivos autores. Los valores de f computados con la expresión de Blasius, sobrestima a aquellos calculados con la expresión de Poiseuille y con la expresión de Cheng modificada en los intervalos del número de Reynolds de 1187 a 2000 y de 2000 a 4000, respectivamente. Mientras que cuando Re en inferior a 1187 los resultados se invierte. Con base en lo expuesto por Adiutori, la fórmula de Darcy-Weisbach se modificó de grupos adimensionales a parámetros físicos, ya que, una vez que se ha ajustado el modelo lineal propuesto para un rango de número de Reynolds y una rugosidad relativa dados, posibilita el cálculo de la pérdida de carga por fricción prescindiendo del coeficiente de fricción f, labor que es de particular interés en el análisis de los sistemas de riego presurizado. El valor de la pendiente del modelo lineal ajustado, que se corresponde con el exponente del caudal en la fórmula de Darcy-Weisbach, fue de 1 en el flujo laminar, mayor a 2 en el flujo de transición de la zona crítica y entre 1.75 y 2 para el flujo turbulento (liso, de transición y rugoso). Referencias Bibliográficas Adiutori, E. F. (2009). Why the fluid friction factor should be abandoned, and the Moody chart transformed. Journal The Open Mechanical Engineering, 3, 43-48. Ángeles, V., Carrillo, M., Ibáñez, L. A., Arteaga, R. y Vázquez, M. A. (2009). Estrategias alternativas en la determinación del Factor de Ajuste en el cálculo de la pérdida de carga por fricción en tuberías con salidas múltiples. Ingeniería del Agua, 16(1), 4150. Blasius, H. (1913). Das Ähnlichkeitsgesetz bei Reibungsvorgängen in Flüssigkeiten. Ver. Dtsch. Ing. Forschungsheft, Vol. 131. Berlin, Germany: VDI-Verlag. Cheng, N. S. (2008). Formulas for friction factor in transitional regions. Journal of Hydraulic Engineering, ASCE, 134(9), 1357-1362. Christiansen J., E. (1942). Irrigation by Sprinkling. California Agric. Experiment Station Bull. No. 670. University of California, Davis, Calif. Churchill, S. W. (1977). Friction factor equation spans all fluid flow regimens. Ame. Inst. Chem. Eng. Journal. 23:91-92. 13 I Congreso Nacional COMEII 2015, Jiutepec, Morelos, México, 23 y 24 de noviembre Guo, J. y Julien, P. Y. (2003). Modified log-wake law for turbulent flow in smooth pipes. Journal of Hydraulic Research, IAHR, 41(5), 493-501. Hathoot, H. M., Al-Amoud, A. I. y Mohammad, F. S. (1994). Analysis and design of splinkler irrigation laterals. Journal of Irrigation and Drainaje Engineering, ASCE, 120(3), 534-549. Sonnad, J. R. y Goudar, C. T. (2006). Turbulent flow friction factor calculation using a mathematically exact alternative to the Colebrook-White equation. Journal of Hydraulic Engineering, ASCE, 132(8), 863-867. Yildirim, G. (2007). Analytical relationships for designing multiple outlets pipelines. Journal of Irrigation and Drainaje Engineering, ASCE, 133(2), 140-154. 14