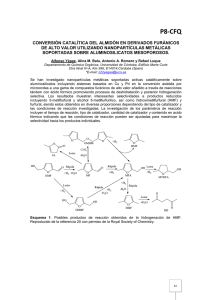

HIDROGENACIÓN DE m-DINITROBENCENO CON

Anuncio