SÍNTESIS Y CARACTERIZACIÓN DE ALEACIONES Fe-Co, Fe

Anuncio

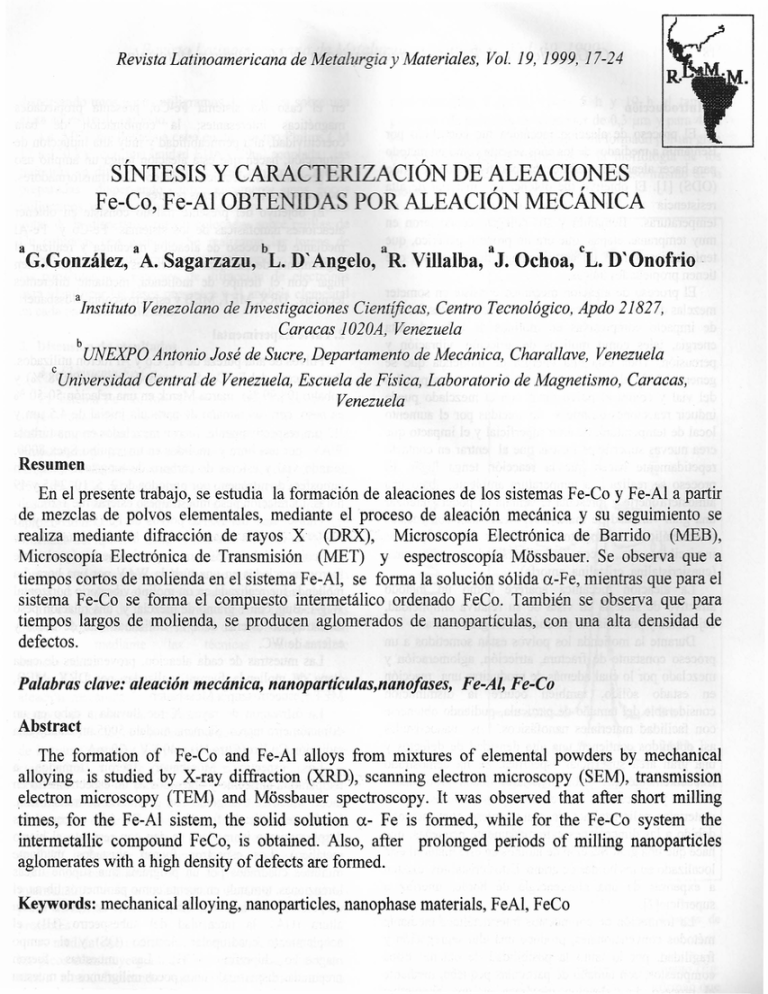

Revista Latinoamericana de Metalurgia y Materiales, Vol. 19, 1999, 17-24 SÍNTESIS Y CARACTERIZACIÓN DE ALEACIONES Fe-Co, Fe-Al OBTENIDAS POR ALEACIÓN MECÁNICA a G.González, aA. Sagarzazu, bL. D'Angelo, a.R. Víllalba, aJ.Ochoa,. 'r. D' O no fri fIO . a Instituto Venezolano de Investigaciones Científicas, Centro Tecnológico, Apdo 21827, Caracas 1020A, Venezuela b e UNEXPO Antonio José de Sucre, Departamento de Mecánica, Charallave, Venezuela Universidad Central de Venezuela, Escuela de Física, Laboratorio de Magnetismo, Caracas, Venezuela Resumen En el presente trabajo, se estudia la formación de aleaciones de los sistemas Fe-Co y Fe-Al a partir de mezclas de polvos elementales, mediante el proceso de aleación mecánica y su seguimiento se realiza mediante difracción de rayos X (DRX), Microscopía Electrónica de Barrido (MEB) , Microscopía Electrónica de Transmisión (MET) y espectroscopía Mossbauer. Se observa que a tiempos cortos de molienda en el sistema Fe-Al, se forma la solución sólida a-Fe, mientras que para el sistema Fe-Co se forma el compuesto intermetálico ordenado FeCo. También se observa que para tiempos largos de molienda, se producen aglomerados de nanopartículas, con una alta densidad de defectos. Palabras clave: aleación mecánica, nanopartículas,nanofases, Fe-Al, Fe-Co Abstraet The formation of Fe-Co and Fe-Al alloys from mixtures of elemental powders by mechanical alloying . is studied by X-ray diffraction (XRD), scanning electron microscopy (SEM), transmission electron microscopy (TEM) and Móssbauer spectroscopy. It was observed that after short milling times, for the Fe-Al sistem, the solid solution a- Fe is formed, while for the Fe-Co system the intermetallic compound FeCo, is obtained. Also, after prolonged periods of milling nanoparticles aglomerates with a high density of defects are formed. Keywords: mechanical alloying, nanoparticles, nanophase materials, FeAl, FeCo 18 G. González y col.lRevista Latinoamericana 1. Introducción El proceso de aleación mecánica fue concebido Benjamin a mediados de los años sesenta como un illI:IDCo para hacer aleaciones endurecidas por dispersié (ODS) [1]. El objetivo fue obtener un resistencia al "creep" sobre un o go temperaturas. Benjamín y sus colegas reconocieron en muy tempranas etapas, que era un proceso genérico, que tenía aplicación en un amplio rango de aleaciones que tienen propiedades únicas. El proceso de aleación mecánica consiste en someter mezclas de polvos elementales o prealeados a altas fuerzas de impacto compresivas en molinos de bolas de alta energía, tales como molinos de atricción, vibración y percusión. Toda esta alta energía de molienda que se genera debido al impacto de las bolas contra las paredes del vial y contra el polvo junto con el mezclado puede inducir reacciones químicas favorecidas por el aumento local de temperatura, de área superficial y el impacto que crea nuevas superficies frescas que al entrar en contacto repetidamente hacen que la reacción tenga lugar. El proceso se realiza a temperatura ambiente, bajo una atmósfera inerte y presenta la ventaja de poder sintetizar una gran variedad de materiales, aleaciones, compuestos intermetálicos, compósitos, soluciones de compuestos inmiscibles, etc., con una diversidad de estructuras (cuasicristalina, cristalina, amorfa). La aleación mecánica aparece como un método atractivo de síntesis en vista de su relativa simplicidad, bajo costo y potencial de producción en gran escala. Durante la molienda los polvos están sometidos a un proceso constante de fractura, atricción, aglomeración y mezclado por lo cual además de producirse una reacción en estado sólido, también ocurre la disminución considerable del tamaño de partícula, pudiendo obtenerse con facilidad materiales nanofásicos. Los nanocristales así obtenidos contienen una alta densidad de defectos y. una gran área superficial específica. Se ha demostrado frecuentemente que estos materiales tienen propiedades fisicas y mecánicas novedosas y superiores a los materiales policristalinos de grano grueso convencional; debido a las dimensiones extremadamente pequeñas, que hace que una gran fracción de átomos en este material esté localizado en los bordes de grano. Estos cristalitos existen a expensas de una alta energía de borde, interfaz o superficie [2]. La formación de compuestos intermetálicos mediante métodos convencionales, produce una alta segregación y fragilidad, por lo tanto la posibilidad de obtener estos compuestos, con tamaño de partículas pequeño, mediante el proceso de aleación mecánica es una alternativa interesante, para mejorar las propiedades mecánicas. Los sistemas Fe-Co y Fe-Al son de particular interés por varias razones: la formación de compuestos ordenados, las transformaciones de fase orden-desorden que presentan y sus propiedades de resistencia a la oxidación, corrosión y alta resistencia mecánica. Además de Metalurgia y Materiales el caso del sistema Fe-Co, presenta propiedades .rn::!glloéti1casinteresantes; la combinación de baja eoereaividad, alta permeabilidad y muy alta inducción de S¡::¡:!i;!rilin. hacen que esta aleación tenga un amplio uso geoeradores eléctricos, núcleo de transformadores, illIJm~; eléctricos y piezas polares E o ie - ro del presente trabajo consiste en obtener al io fásicas de los sistemas Fe-Co y Fe-Al mediante el proceso de aleación mecánica y realizar el seguimiento de las transformaciones de fase que tienen lugar con el tiempo de molienda, mediante diferentes técnicas: DRX, MET, MEB Y espectroscopía Mossbauer. 2. Parte Experimental Polvos de alta pureza de Fe, Co y Al fueron utilizados. Para el caso del Fe-Co, 5 gramos de.hierro (99,98%) y cobalto (99,99 %) marca Merck en una relación 50-50 % en peso, con un tamaño de partícula inicial de 4,5 um y 1,2 um respectivamente, fueron mezclados en una túrbula WAV por una hora y molidos en un equipo Spex 8000, usando vial y esferas de carburo de tungsteno (WC) en atmósfera de nitrógeno por períodos de 2,5, 10,24,5 y 49 horas. La relación peso muestra/peso esferas fue l/20. Para el caso del Fe-Al, polvos de Fe (99,98%) y Al (99,99%) con una relación en peso 85:15 y un tamaño de partícula inicial 4 y 50 um respectivamente, igualmente fueron mezclados en una túrbula WAV por una hora. La molienda fue realizada en un molino vibratorio horizontal Wig-L-Bug, con 1 gramo de mezcla, y una relación peso muestra/peso esferas de 1/17 utilizando vial de acero y esferas de WC. Las muestras de cada aleación, provenientes de cada etapa de molienda fueron analizadas por DRX, MEB, MET Yespectroscopía Móssbauer. La difracción de rayos X fue llevada a cabo en un difractómetro marca Siemens modelo 5005 utilizando una . radiación Cu Ko (filtro Ni) a 40 KV Y 20 mA. Los espectros Mossbauer fueron tomados a temperatura ambiente y obtenidos en un espectrómetro en modo simétrico triangular, con geometría de transmisión. La fuente utilizada fue C057 en Rh (sin embargo los desplazamiento isoméricos se dan con respecto al hierro metálico). Los espectros fueron ajustados mediante mínimos cuadrados por un programa que supone líneas lorenzianas, tomando en cuenta como parámetros libres, el desplazamiento isomérico (IS), el ancho de línea a media altura (GA), la intensidad del subespectro CHI), el acoplamientocuadrupolar eléctrico (QS) y el campo magnético hiperfino (CH). Las muestras fueron preparadas dispersando unos pocos miligramos de muestra en una resina transparente sobre un aro de aluminio, garantizando una concentración de por lo menos 10 mg de hierro por cnr'. La MEB fue llevada a cabo en un equipo Phillips XL30 con unidad EDAX DX4 acoplada y en un Hitachi FESEM S4500. Las muestras fueron preparadas Revista Latinoamericana de Metalurgia y Materiales, Vol. 19 dispersando unos pocos rniligramos de muestra sobre una cinta adhesiva de carbono. La MET fue llevada a cabo en un equipo Philips CM 12 a 120 kV. con una unidad EDAX 2900 acoplada, las muestras a diferentes tiempos de molienda fueron preparadas dispersando ultrasónicamente unos pocos miligramos en una solución agua-etanol y unas pocas gotas de la dispersión fueron colocadas sobre rejillas de Cu cubiertas con carbono. Se realizaron las tomas de campo claro pata determinar la morfología y tamaño de las partículas, los patrones de difracción de electrones para identificar las fases presentes y el análisis elemental en cada partícula analizada. partículas (fig. 2 a, b), para 5 h Y 10 h el tamaño promedio de partícula es alrededor de 0,3 um y para 49 h es de O; 15 um. Cada aglomerado está formado por un gran número de pequeñas partículas y la morfología de los aglomerados está relacionada con el proceso mismo de la molienda. .... .... .... ,- ''-o ,- u .¡,¡ -. +-~ .... '] '-~ ,- U 3. Discusión de resultados 3.1 El sistema Fe-eo El sistema Fe-Co, forma una solución sólida, en un amplio rango de concentraciones, con una red b.c.c a bajas temperaturas y una f.c.c. a altas temperaturas. La temperatura de transformación magnética coincide con la temperatura de transformación de fase b.c.c.-f.c.c. entre 25 y 69 % Co. El FeCo sufre una transformación ordendesorden, tanto magnética como estructural, a aproximadamente 730°C formando una estructura ordenada del tipo B2 hasta temperatura ambiente[3]. Existen pocos estudios del sistema Fe-Co en general, y aún son más escasos en lo que se refiere a aleaciones obtenidas mediante el proceso de aleación mecánica[4,5] La evolución de las transformaciones de fase ocurridas durante los diferentes tiempos de molienda, fueron evaluadas mediante las técnicas anteriormente mencionadas. La fig. 1 muestra los difractogramas de RX de la aleación mecánica Fe-Co obtenida para los diferentes tiempos de molienda; mostrando el rango de ángulos entre 43-47°- 28, con la finalidad de resaltar la evolución de la transformación del pico principal; a) representa la etapa inicial, t = O h (mezcla de polvos originales); se observan los picos de difracción agudos correspondientes al Fe bcc y Co fcc. A las 5 h de molienda se observa la formación de la aleación (fig. lb), los picos correspondientes al Co desaparecen y el análisis de DRX indica que la aleación Fe-Co ha sido formada. No es posible discriminar si se forma el compuesto intermetálico o la solución sólida Fe(Co), ya que los picos de ambas fases solapan, para todas las reflexiones presentes. A medida que continua la molienda, la intensidad de los picos disminuye gradualmente y aumentan el ancho a media altura, indicando que el tamaño promedio de partículas va decreciendo. Para la molienda de 49 h, esto efecto es muy marcado. Contaminación de las muestras con WC, proveniente del vial y las esferas fue observado para todos los tiempos de molienda. El análisis mediante microscopía electrónica de barrido muestra la formación de aglomerados de 6 ~ = Q (,1 ..c: '- .~ ~ rJJ. 5 :s ,- .... = o U ""O e +-~8 _Jl.~)00h i } 5h 24.5 h 49 h 40 45 28 Fig.l. DRX molienda. de muestras Fe-Co para diferentes tiempos de Los espectros Mossbauer a temperatura ambiente (fig, 3) para los diferentes tiempos de molienda, confirman que a las 5 h la aleación ya se ha formado, mostrando un espectro de seis líneas con campo magnético hiperfino de 345,44 KG, este valor es un poco mayor que el del hierro metálico. El espectro del compuesto intermetálico ordenado, obtenido mediante solidificación en horno de 20 G. González y col./Revista Latinoamericana de Metalurgia arco y tratamiento térmico a 5000 e, durante 72 h, es mostrado (fig.3a), para comparación. El valor del campo magnético hiperfino, para la componente de campos altos, disminuye gradualmente con el tiempo de molienda, desde 345,44 KG a las 5 h hasta 324,611 a las 49 h, esto podría indicar que hay una disolución gradual de Co en Fe, durante la formación del compuesto intermetálico Feeo. Vincze et al., realizaron estudios sobre aleaciones de hierro con cobalto diluido[6], el valor del campo hiperfino con Co en la primera o segunda esfera de coordinación fue de 34,3 ó 33,6 T, respectivamente. Por otra parte, De Mayo et al. [7] , midieron la variación, del campo magnético hiperfino en aleaciones Fe-Co, con la composición y el ordenamiento, encontrando que el valor del campo magnético hiperfino es menor para el compuesto ordenado que para el desordenado. Para la composición equiatómica, los valores del campo son 340 KG , para el compuesto ordenado y 348' KG para el desordenado. Materiales A las 5 h también se observa la apancion de una componente no magnética, la cual podría corresponder a la presencia de un oxido, probablemente FeO, ya que' el . valor del desplazamiento isomérico coincide con el valor reportado en la literatura 8], para este compuesto. r , ~ I . i i I I! .! .' . .- ....•.............. .._.: '.~ -.•.. ' - ; :.'-.-/,' e Velocidad (mm/s) Fig 3. Espectros Mossbauer de Fe-50%CQa temperatura ambiente. a) Solidificación convencional en horno-dé arco y calentada en zona ordenada; b) molienda Fe-Co 5 h; e) molienda Fe-Co 24,5 h; d) molienda Fe-Co 49 h. fig. 2. Imágenes de electrones secundarios obtenidas por MEB. Polvos de aleación Fe-Co correspondientes a diferentes tiempos de molienda a)'5 h, b) 49 h. A las 24,5 h el espectro es todavía magnético pero es evidente que pequeñas partículas están presentes, por la dispersión observada. El espectro fue ajustado con tres subespectros diferentes, uno magnético y dos no magnéticos, cabe destacar, también que a las 49 h el Revista Latinoamericana de Metalurgia y Materiales, Vol. J 9, J 999 espectro es paramagnético, lo cual puede ser debido al efecto de nanopartículas. La muestra molida 49 h fue analizada por microscopía electrónica de transmisión y di fracción de electrones, se observó que la forma de las partículas es equiaxial, están aglomeradas yse confirma que se formaron nanopartículas, cuyo tamaño oscila entre 5-12 nm (fig. 4). Se pudo discriminar que efectivamente se formó el compuesto intermetálico ordenado FeCo, por medio del análisis· del patrón de difracción de electrones. La formación del compuesto intermetálico ordenado es de partícular interés, ya que otros estudios mediante molienda .mecánica [4,5] reportan la obtención del compuesto intermetálico desordenado. En nuestro caso, esto puede ser debido al tipo de molino y a la combinación de vial y esferas de WC, posiblemente el WC actúa como un fuerte agente atrictor, que genera calores locales muy altos que favorecen la formación del compuesto intermetálico. 21 aluminio, se producen transformaciones orden-desorden y cambios en las propiedades magnéticas. En la composición estudiada, 15% Al, se encuentran presentes las siguientes fases: a alta temperatura a-Fe (estructura A2, desordenada) , desde 560°C - 800°C, el intermetálico ordenado FeAI (estructura B2 - CICs) por debajo de 560° C hasta temperatura ambiente, una mezcla de fases a-Fe y Fe3 Al (estructura D03)[3]. El proceso de aleación mecánica en el sistema Fe-Al ha sido objeto de varios estudio [9_10,11,12], en ellos la formación de fases con el tiempo de molienda y la composición ha sido estudiada po diferentes técnicas. La fig. 5 muestra 1 di:fra togramas de RX obtenidos para lo difurem tiempos de molienda; mostrando el rango • _ os entre 0- 50° - 28, con la finalidad de resaltar la ulución de la transformación del pico principal; a) resema la etapa inicial, t=0 h (mezcla de polvos o iginales). El pico del Fe se desplaza hacia valores e angulo más pequeños y se ensancha con el tiempo e molienda, indicando la formación de la aleación y la distorsión del parámetro reticular, debido a la difusión del Al en la red del Fe[13] y la disminución en el tamaño de partícula. ¡re fllO' tznm ! I Fig. 4 Imagen de campo claro correspondiente a muestra de FeCo molida 49 h. 28 3.2 Sistema Fe-Al La región rica en hierro en el sistema Al-Fe, es una zona con transformaciones y aplicaciones interesantes. En el intervalos de composición entre 12 a 15% en peso de Fig.5. DRX indicados. de muestra Fe-Al para los tiempos de molienda G. González y col./Revista Latinoamericana de Metalurgia y Materiales Fig, 6. Imágenes de electrones secundarios obtenidos por Microscopía a diferentes tiempos de molienda a) 5 h, b) 10 h, e) 21 h Y d) 50 h. No es posible discriminar si se forma alguno de los compuestos intermetálicos o la solución sólida desordenada a-Fe, ya que los picos de ambas fases solapan, para todas las reflexiones presentes. Las muestras provenientes de cada tiempo de molienda fueron analizadas por microscopía electrónica de barrido (fig. 6). Se observa la formación de aglomerados, con una morfología característica del proceso de molienda al que fueron sÓfUetidas, debido a la alta ductilidad del aluminio, se observa como este envuelve a las partículas de hierro. El tamaño de partículas varía entre 0.9 - 0.7f..lm para tiempos de molienda entre 5 h y 10 h Y entre 0.6 - 0.4 um para 21 h y 50 h, respectivamente. Los espectros Mossbauer a temperatura ambiente son mostrados en la fig. 7. La fig. 7a corresponde a el Electrónica de Barrido. Aleaciones de Fe-15%Al correspondientes espectro de una aleación Fe-15%Al, preparada mediante solidificación convencional y homogeneización a 1000ee, la cual está formada por la fase a-Fe, la similitud con los espectros de las muestras obtenidas mediante aleación mecánica indican que también se ha obtenido para este caso la solución sólida a-Fe para los diferentes tiempos de molienda. Por lo tanto, a las 5 h la aleación ya se ha formado, mostrando un sexteto de picos anchos. El ensanchamiento del espectro es indicativo del desorden estructural y de que átomos de Al se encuentran como vecinos más cercanos en las primeras y segundas esferas de coordinación. El espectro Móssbauer correspondiente a las 21 h es similar al de 5 h. El espectro correspondiente a 50 h, presenta picos mas finos y aparece un pico no-magnético, Revista Latinoamericana de Metalurgia y Materiales, Vol. 19, 1999 el cual podría deberse a la formación de un oxido o una fase rica en Al, con Fe como elemento minoritario. Los valores del campo magnético hiperfino, aumentan con el tiempo de molienda desde 301 KG para 5 h, hasta 323 KG para 50 h., indicando que el sistema tiende a ser menos desordenado, ya que los picos son más agudos y el campo es más alto . . ...;~~ intermedios con menos de 4 átomos de Fe vecinos deberían tener un valor de campo hiperfino cercano a cero. ~~~ ~ ~v- . s: \. ~ .~. (r". ~I J í ~ \ f\ i I .1 I b tI/tll! \q1\. t I! t~ 1,'1 I~ ~i 1IIi 'U ~ ~'( lo 'J. J I : ..• . Fig. 8a. Imagen de campo claro de Fe-Al molida 21 h. Fig.7. Espectros Mossbauer de Fe-I5%AI. a) solificaci6n convencional en horno de arco y tratamiento térmico en zona de solución sólida (lOOO°C),b) molienda 5 h, e) molienda 21 h, d) molienda 50 h. Estudios sistemáticos reportan[14] que cuando hay 5· 8 atomos de Fe como vecinos más cercanos, deberían obtenerse valores de campo hiperfmo altos, átomos de Fe con 4 átomos de Fe vecinos deberían tener valores 23 Fig. 8b. Imagen de campo claro de Fe-Al molida 50 h. G. González y col./Revista Latinoamericana de Metalurgia y Materiales Las muestras molidas durante 21 h Y 50 h fueron analizadas por microscopía electrónica de transmisión (figs. 8a, 8b), se observó que la forma de las partículas es equiaxial, están aglomeradas y el tamaño de partículas es de 15nm y 7 nm para 21 h Y 50 h, respectivamente. El patrón de difracción de electrones permitió identificar la fase formada como la solución sólida a-Fe. 4. Conclusiones Del presente estudio podemos concluir que a:través del método de molienda mecánica disminuye el tamaño de las partículas hasta llegar a producirse aglomerados de nanopartículas y en ambos sistemas Fe-Co y Fe-Al se forma la aleación a tiempos cortos de molienda. En el sistema Fe-Co se forma el compuesto intermetálico ordenado, estructura B2, mientras que en el sistema Fe-Al se forma la solución sólida O-Fe. En el sistema Fe-Co, se observó que el espectro Móssbauer a temperatura ambiente cambia a paramagnético a las 49 h de molienda, lo cual se debe posiblemente al efecto de nanopartículas. En el sistema Fe-Al, el espectro aparece como un sexteto de lineas anchas, indicando el desorden estructural presente, también se observa la aparición de un pequeño pico paramagnético. s. Referencias l. J.. Benjamin, Met. Trans., 1, (1970) 2943. 2. D. L. Leslie-Pelecky and R. D. Rieke, Chem. Mater. 8 (1986) 1770-1783. 3. T. Nishizawa and K. Ishida, Bulletin o/ Alloy Phase Diagrams,5 , 3, (1984). 4. G. S. Collins and B.H. Meeves, Scripta Met. et Mat., 29, (1993) 1319-1323. 5. C. Kuhrt and L. Schultz, J. Appl. Phys., 71, (1992) 1896-1900. 6. 1. Vincze and LA. Campbell , J. Phys. F3, (1973) 647 7. B. De Mayo, D. W. Forester and S. Spooner, J. Appl. Phys., 41, (1970) 1319. 8. N. N. Greenwood. and T. C. Gibb Mossbauer Speetroseopy, Chapman and Hall, Hall, 1971. 9. D. A. Ealman, J.R.Dahn, G.R. MacKay, R. A. Dunlap J. o/ Alloys and Comp., 266 (1998) 234-240 lO. F. Cardellini, V. Contén, R. Gupta, G. Mazzone, A. Perin, G. Principi, J. Mal. Se.,33, (1998) 2519-2527. 11. S. Enzo, R. Frattini, R. Gupta, P. P. Macri, G. Principi, L. Schiffini, G. Scipione, Aeta mater., 44 , 8, (1996) 3105-3113. 12. S. Gialanella, X. Amils, M.D. Baró, P. Delcroix, G. Le Caer, L. Lutterotti and S. Suriñach, Acta mater., 46,9, (1998) 3305-3316. 13. R. Fedwisch, B. Sepiol and G. Vogl, Acta metall. Mater., 43, 5, (1995)2033-2039. 14. S. A. Makhlouf, M. Shiga, K. Sumiyama, J. Phys. Soco Jap. 60, (1991) 3537 ,tomado de ref. 9