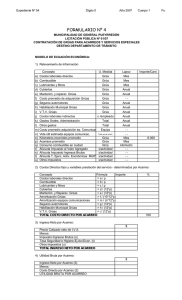

ANÁLISIS DEL PROCESO DE PRODUCCIÓN Y ACARREO DE LOS

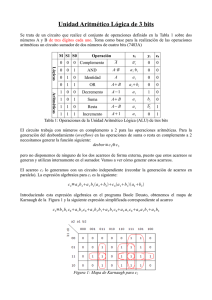

Anuncio