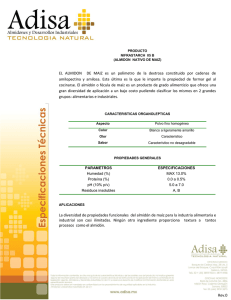

Estudio del procesado de un polímero termoplástico - e

Anuncio