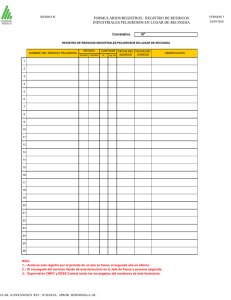

Informe de Industria Frigorífica

Anuncio