- Ninguna Categoria

Terminaciones de sondeos

Anuncio

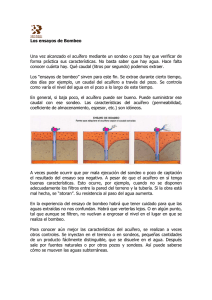

Lección 25. Terminación de sondeos. Entubación, ranurado y cementación. Empaque de gravas. Desarrollo de sondeos de captación: principales métodos. Ventajas e inconvenientes ENTUBACIONES Consiste en el revestimiento, aislamiento o protección de las paredes de la obra. La finalidad de la entubación, tanto durante la perforación como durante la explotación de una captación, es: • Impedir el derrumbe de las paredes del sondeo. • Aislar acuíferos de diferente calidad o niveles piezométricos. • Evitar pérdidas de circulación. • Aislar zonas peligrosas de gran plasticidad y expansibilidad. El entubado puede ser, según la función desempeñada de tres tipos: auxiliar, provisional y definitivo: • Auxiliar: Se utiliza durante la perforación y se suele recuperar al terminar ésta. A veces puede quedarse en el sondeo como tubería definitiva, o bien por imposibilidad de extracción. • Provisional: Se utiliza para aislar acuíferos y poder estudiar sus características independientemente. • Definitiva: Es la que se instala al final de la perforación y queda para la explotación de la captación. Las tuberías más frecuentes suelen ser metálicas aunque se utilizan también las de PVC en sondeos con aguas de especial agresividad y en algunos abastecimientos urbanos. Entre las primeras, las que predominan son las de acero o de "chapa", aunque a veces se utilizan algunas aleaciones tales como acero inoxidable al cromo-níquel, de níquel (65%) y cobre (35%) y, de cobre (96%) con silicio (3%) y manganeso (1%). El diámetro de la entubación vendrá condicionado por el de la perforación así como por el diámetro de la bomba a instalar. El espesor de la pared de la tubería dependerá de los esfuerzos a que se encuentre sometida. En general suele estar entre los 5 y los 8 mm. CEMENTACION Colocación y fraguado de suspensiones de cemento en determinadas zonas de un pozo con diversas finalidades Finalidad Unir la tubería ciega del revestimiento de un pozo con la pared del taladro, rellenando el espacio anular u otros espacios anulares (cementación entre tuberías). Misiones e interés de las cementaciones 1º. Aislar la zona superior del pozo No productora. Con ello se evita: • las diversas formas de contaminación por fluidos superficiales a través del espacio anular y, en su caso, macizo de arena y grava (prefiltro) • los desprendimientos del terreno hacia las zonas de admisión (filtros) • disminuir la corrosión en las tuberías de revestimiento protegiéndolas del colapso 2º. Evitar siempre que interese la comunicación entre acuíferos. Algunas razones pueden ser: • sellar acuíferos contaminados que por su mayor o menor potencial hidráulico pueden inyectar "in ascensum" o "in descendum" a través del pozo aguas a acuíferos no contaminados • impedir el vaciado incontrolado y perpetuo a otro nivel o acuífero superior por flujo ascendente de un acuífero inferior con mayor potencial hidráulico 3º. Cementación entre tuberías para evitar comunicaciones no deseables entre diversos acuíferos superpuestos 4º. Taponar el fondo del pozo 5º. Liberar dentro de lo posible presiones radiales centrípetas contra las tuberías Algunos ejemplos de la necesidad de una correcta cabeza del pozo y cementación del espacio anular de la zona superior no productora o no conveniente Posible contaminación a través de la cabeza de pozo Necesidad de válvula para evitar retornos al pozo Contaminación a través del espacio anular sin cementar Contaminación a través del prefiltro Preparación de lechada de cemento o cemento-bentonita Las suspensiones de cemento son tanto más estables cuanto mayor es la relación cemento / agua. Su bombeabilidad va en razón inversa. Bentonita /cemento % 0 2 4 Densidad Agua por saco de cemento (litros) 1.75 1.80 1.85 1.86 1.88 1.90 1.95 2.02 1.76 1.80 1.85 1.90 1.69 28.5 26.5 24.5 23.75 23 22 20 17.5 29 27 24.5 22.5 33.75 Suspensión resultante por saco de cemento (50 kg) (litros) 45 42.5 40.5 39.5 38.75 38 36 33.5 45.5 43.5 40.75 38.5 51 1.75 1.80 1.82 1.64 1.70 1.75 1.77 6 30.75 27.5 26.5 37.5 33.75 30.5 29.5 47.25 44 43 55 51 47.75 46.5 Las suspensiones de cemento y bentonita son mucho más estables que las de cemento sólo. Son, asimismo, más fáciles de manejar y su retracción, una vez fraguada, es mucho menor. Es aconsejable su empleo. Proporciones del 2 al 6% del peso del cemento es lo normal, es decir, de 1 a 3 kg de bentonita por cada saco de cemento (50 kg). Preparacion de lechadas de cemento-bentonita para cementación de espacios anulares Densidad conveniente: 1.9 100 kg de cemento lento 50 litros de agua 5 kg de bentonita Aceleradores de fraguado Ca2Cl (2% peso de cemento empleado) NaCl (2-5% peso de cemento empleado) Retardadores de fraguado lignosulfatos, CMC, etc.. Sistemas usados en la cementacion de espacios anulares o tuberías Columna < 50 m. < 500 m. > 500 m. Sistema A) Vertido manual B) Vertido manual y desplazamiento con la tubería taponada por el fondo C1) Tubería obturada y Diseños constructivos con tramo de rejillas no apoyada en fondo solidarias de la entubación general del pozo C2) Tubería ligeramente (cámaras de bombeo superiores y elevada sobre el fondo y sin emboquilladuras) obturar Diseños constructivos en los que las rejillas se C3) Sin prefiltro descienden conectadas a la entubación general C4) Con prefiltro del pozo Inyección con varillaje en fondo y por el interior D1) Sin válvula de pié de la tubería de revestimiento obturada en D2) Con válvula de pié y cabeza varillaje rosca a izquierdas E1) Con un tapón separador Método del "casing" E2) Con dos tapones separadores F) Cementación por fases utilizando anillos de cementación (varios tapones separadores) REJILLAS Y FILTROS Conceptos generales Las rejillas son tubos metálicos filtrantes que juntamente con la tubería de revestimiento constituyen la columna del sondeo. El diseño del filtro adecuado a las características particulares de cada formación acuífera es la mejor garantía para el aprovechamiento integral del caudal que es capaz de ceder el acuífero. El filtro, además de permitir la entrada del agua al interior del sondeo, sirve de contención de la grava artificial, permite el desarrollo del pozo, mantiene las paredes de la perforación y, sobre todo, evita el arrastre de materiales que no se desea eliminar. Existen en el mercado numerosas firmas de fabricantes de rejillas que ofrecen una gama amplia de posibilidades de elección atendiendo a características como: composición del material, espesor de la chapa, tanto por ciento de paso y disposición y número de aberturas. El director de obra debe seleccionar la rejilla en función de la curva granulométrica del acuífero, del diámetro más adecuado y, en definitiva, del caudal que se espera conseguir en cada captación. El objetivo primordial que debe cumplir una rejilla es permitir la libre circulación del agua hacia el pozo con el mínimo posible de rozamiento para evitar pérdidas de carga parásitas que tan negativamente inciden el coste de explotación de lo sondeos. Los descensos provocados por pérdidas de carga derivados de una mala elección de filtros y macizos de gravas pueden legar a ser superiores que los producidos en el acuífero. Otro factor a tener en cuenta es la composición química de las aguas y deberán evitarse la corrosión o las incrustaciones que disminuyen la vida media de los sondeos. Es muy importante tener en cuenta la resistencia mecánica del material para prevenir aplastamientos por compresión o colapsos por presiones laterales. Materiales utilizados en rejillas Material ACERO NORMAL (chapa naval o similar) ALEACIONES (Bronce amarillo, bronce rojo,..) Cloruro de polivinilo PVC ALUMINIO ACERO INOXIDABLE FIBRA DE VIDRIO O MADERA BANDEADA, PRENSADA Y EMBEBIDA EN RESINA Polietileno poroso Características Bajo coste inicial. Limitada resistencia a la corrosión e incrustación. En general, no recomendable para servicios de larga duración. Diseños: troquelada, puentecillo, persiana, macizo de grava pegada con resina a un tubo base taladrado, troquelado, .. Coste de 3 a 5 veces mayor que el acero normal, pero más adaptable a diseños de rejilla de apertura continua. Generalmente, más resistente a la corrosión que el acero excepto en aguas de pH bajo y alto contenido en CO2. Adecuado en diseños ranurados, troquelados o perforados. Existen diseños con pared exterior rugosa y apertura continua. Moderada resistencia a la presión exterior. Peligro de aplastamiento, sobre todo en la fase de desarrollo. Buena resistencia a la corrosión por aguas salinas Dos a tres veces el coste del acero y mayor duración. Cuatro a seis veces el coste del acero normal.. Material habitual en rejillas de apertura continua. Buena resistencia a la corrosión Dos a cuatro veces el coste del acero normal. Excelente resistencia a la corrosión e incrustación. Profundidad máxima 300 m. Sólo diseños troquelados o ranurados y paredes exteriores rugosas. Elevado coste. Indicado en drenajes superficiales. Arenas finas y muy finas. Abertura de las rejillas Es función del diámetro de los granos de la formación determinado mediante análisis granulométrico y del tanto por ciento del material que se desee eliminar durante el desarrollo. En pozos proyectados sin empaque de gravas, el diámetro de abertura de la rejillas deberá ser igual o menor que el diámetro de los granos de la formación que se quieran retener. Cuando el sondeo haya sido diseñado con empaque de gravas el diámetro de la abertura debe ser igual al de la grava de mayor tamaño utilizada en el empaque multiplicado por 0.8. En todo caso, la rejilla debería retener, al menos, el 90% de la grava colocada. Selección del material Debe elegirse en función de su resistencia mecánica y de su resistencia a los componentes químicos del agua. Las rejillas deben estar concebidas para soportar tres tipos de esfuerzos: compresión, aplastamiento y tracción La compresión es el esfuerzo a que está sometida la rejilla en razón del peso de la columna de entubación cuando ésta descansa en el fondo del sondeo. Este inconveniente debe evitarse dejando la columna colgada a partir del primer filtro; de este modo la rejilla trabaja a tracción y se evitará que, además de su propio peso, tenga que soportar el peso de la tubería que pudiera colocarse sobre ella. En ningún caso es justificable incrementar la resistencia de la rejilla disminuyendo el área de paso, puesto que siempre es posible mantener el área de paso incrementando el diámetro. Tipos de rejillas Tipo Rejillas de exterior lisa pared Variedades Apertura continua Apertura discontinua Tubería rajada Tubería taladrada Tubería troquelada Tubo base y forro Puente Rejillas de pared Persiana exterior rugosa Pestaña Apertura continua y pared exterior rugosa Tubo base y macizo Sencillos de arena y gravilla Dobles pegada Rejillas especiales Rejillas dobles para colocación de macizos Rejillas de materiales singulares Rejillas "naturales" Area hueca (%) 15 -45 4 - 25 25 > 15 > 15 > 15 15 - 45 25 - 50 25 - 50 De todas ellas, las más utilizadas son: Tubería lisa rajada. Se trata sencillamente de realizar aberturas longitudinales, a pie de obra y con la ayuda de un soplete. Presenta la dificultad de la falta de control en el paso de luz y de que para obtener una superficie eficaz de interés , la resistencia mecánica del tubo puede comprometerse. ). Su superficie eficaz es del orden del 2%. Tubería de filtro de puentecillo. La superficie eficaz es superior al 7% y tiene buena resistencia mecánica. Tubería Johnson. Tubería de ranura continua con una supericie eficaz que llega al 40%. Muy cara. Tubería de persiana. Poco frecuente. Requiere filtro de grava artificial. Disposición de las rejillas Como regla general, las rejillas deben colocarse enfrentadas a los niveles permeables y abarcando la máxima potencia posible del total de la formación acuífera. En la figura se representan diferentes colocaciones de la rejilla. 1 2 3 4 5 La posición 1 es incorrecta por dejar la zona inferior del acuífero desprovista de rejilla. El sondeo tendría una respuesta de pozo incompleto, con la consiguiente reducción del caudal potencial del acuífero. El tramo sin rejilla no podrá ser desarrollado. La posición 2 es semejante a la primera con el añadido de que se provocan mayores descensos en el acuífero. La posición 3 se considera correcta cuando se trata de acuíferos de gran espesor y se prevean presiones laterales que pudieran colapsar el sondeo por aplastamiento de la tubería. Los tramos de tubería ciega intercalados darán una mayor consistencia a la columna de entubación. La pérdida de caudal originada por esta disposición puede quedar compensada por el margen de seguridad. La posición 4 puede ser correcta en sondeos que captan acuíferos cautivos. En este supuesto la rejilla se enfrenta a la casi totalidad del espesor del acuífero. Conviene dejar un pequeño margen por arriba y por debajo sin rejilla para evitar arrastres de las formaciones limítrofes. Aunque en general es recomendable instalar rejilla en el 80% del acuífero, este porcentaje debe ser ajustado en función del espesor del mismo y del espesor de la zona de transición. La posición 5 es la correcta cuando se trata de acuíferos libres. En estos casos siempre habrá un abatimiento de niveles como consecuencia de los bombeos y, por tanto, en la zona superior no es necesario colocar rejlla. Criterios para la selección de rejillas y filtros Deben estar orientados a conseguir que el agua afluya al interior del sondeo con filtrado total de arenas y con la mínima pérdida de carga. La selección se lleva a cabo atendiendo a tres parámetros: • Abertura de paso • Diámetro de rejilla • Porcentaje de paso La abertura de paso vendrá dada por la fracción de arena que se desea dejar pasar en la operación de desarrollo, y la que se quiere retener de una manera estable. Se elige en función de la curva granulométrica y de que se instale o no empaque de gravas. Tanto el diámetro de la rejilla como el porcentaje de paso son factores que cuantifican la superficie por la que el agua debe atravesar el filtro. Esta superficie de paso determinará la velocidad del circulación del agua a través de la rejilla, siendo el parámetro definitorio de las pérdidas de carga. Desde un punto de vista experimental, se considera que las pérdidas de carga son prácticamente despreciables para velocidades iguales o inferiores a 3 cm/seg. Debe por tanto existir una relación entre el caudal y la superficie de paso que puede deducirse como sigue: Qm = v · s Siendo Qm el caudal por metro de filtro, v la velocidad de paso (= 3 m/s) y s la superficie de paso. Los granos retenidos por la rejilla pueden variar de tamaño, pero siempre tendrán un valor mínimo igual o superior a la apertura de paso; los tamaños inferiores serían eliminados. EMPAQUES DE GRAVA Consideraciones generales Los sondeos perforados en formaciones acuíferas no consolidadas, constituidas esencialmente por arenas de diversos tamaños, precisan de la colocación de un macizo de grava filtrante. En ocasiones, también es necesario el acondicionamiento de acuíferos kársticos que contienen arcillas de descalcificación o arenas procedentes de la descomposición de dolomías, que presentan gravas problemas de arrastres de sólidos en suspensión y pueden comprometer la viabilidad de su explotación si no se equipan los sondeos con los filtros y empaques adecuados. En general, cuando la granulometría del acuífero está comprendida entre 2 y 0.05 mm de diámetro, que son los tamaños en que oscilan las arenas, es cuando normalmente se coloca un filtro artificial de gravas debidamente clasificadas en este espacio anular comprendido entre las paredes de la perforación y el entubado del sondeo. Además del empaque de gravas en los horizontes acuíferos a explotar, se sustituirá el tubo ciego por filtros metálicos con aberturas y tantos por ciento de sección libre adecuados al caudal de producción y al tamaño de la grava del macizo artificial. El empaque de gravas, además de servir de contención de las paredes del pozo, actúa como filtro para impedir que se provoquen arrastres de materiales sólidos durante la explotación del sondeo, que deteriorarían los equipos de bombeo, pudiendo llegar en algunos casos a invalidar la obra de captación por los elevados costos de reparación de los grupos motobomba, y el consiguiente relleno de las tuberías de transporte y distribución así como de los depósitos reguladores. Otra finalidad del macizo de gravas es la de conseguir una permeabilidad en el entorno del pozo varias veces superior alas del terreno acuífero, disminuyendo la velocidad de circulación del agua en su paso por el empaque y aumentando el rendimiento específico del sondeo al reducirse las pérdidas de carga. Finalmente, el macizo artificial de gravas será la base para poder desarrollar el sondeo mediante la eliminación de un determinado porcentaje de finos, a la vez que se consigue una gradación de tamaños de grano, que irá disminuyendo a medida que aumenta la distancia al eje del sondeo. En aquellos casos en que el acuífero esté constituido esencialmente por partículas superiores a 2 mm (gravas), no es necesario colocar macizo de gravas, siendo suficiente la colocación de una rejilla o filtro adecuado a la granulometría del acuífero, que permita el desarrollo por cualquiera de los procedimientos utilizados en este tipo de operaciones. Es obvio que para tamaños inferiores a 0.05 mm de diámetro, cuya clasificación corresponde a terrenos constituidos por limos o arcillas, cuya permeabilidad es prácticamente nula, no debe considerarse la utilización de filtros ni grava artificial, ya que el caudal que pueden aportar no es rentable en una explotación racional. Toma de muestras de terreno Con el fin de obtener unas muestras realmente representativas e identificadoras de los terrenos atravesados por la perforación, se tomará al menos una muestra por cada metro de avance. Estas muestras serán convenientemente lavadas y conservadas en bolsas de plástico con la identificación del metro de profundidad a que corresponden. Conviene extremar el cuidado en la toma de muestras, ya que será a partir del análisis granulométrico de las mismas de donde se deduzca la granulometría del acuífero y, en función de ésta, el tipo de grava y filtros a utilizar en el acondicionamiento del sondeo. Análisis de muestras. Curvas granulométricas Es necesario disponer de un juego de tamices, una estufa y una balanza de precisión. Suele ser suficiente una muestra de 1 kg, no siendo imprescindible fijar un peso determinado para proceder al análisis granulométrico. La disposición de los tamices será de mayor a menor, de manera que la de menor paso de luz esté situada en el fondo. La criba superior debe tener un tamaño de aberturas que no permita retener más del 20% del total de la muestra. Finalizadas las operaciones de cribado mediante una acción vibratoria mecánica o por agitación manual, se depositará en la balanza de precisión el material retenido en el primer tamiz y se pesará. Deberá anotarse el peso retenido y el diámetro del tamiz que lo retuvo. El material retenido en el segundo tamiz se pesara juntamente con el del primero, obteniéndose los pesos acumulados retenidos en las dos primeras cribas, expresados en tanto por ciento. De igual forma se procederá con los materiales retenidos en las cribas sucesivas. El peso total acumulado deberá ser igual al de la muestra original, con una tolerancia no superior al 1%. Estudio de la curva granulométrica Cuanto más uniforme sea la granulometría de una muestra de terreno, más pronunciada será la pendiente de la curva. Dos muestras de terreno igualmente uniformes y de diferentes granulometrías producen dos curvas paralelas de igual pendiente y separadas por una magnitud que dependerá de los distintos tamaños de grano (gráfico 4). Los parámetros que definen una curva granulométrica son: Diámetro eficaz. Es aquel para el cual hay un 10% del peso de la muestra de granos inferior a ese diámetro. Se expresa como d10. Coeficiente de uniformidad (U), también llamado de Hazen, es el cociente entre d60 y d10, siendo d60 el diámetro de grano correspondiente al 60% que pasa. Cuanto más se acerca a la unidad el coeficiente U mayor es el grado de uniformidad del terreno, y cuanto más uniforme mayor será la porosidad. La permeabilidad aumentará con el tamaño de las partículas. Si el coeficiente de uniformidad toma valores próximos a la unidad, el % de material que podría eliminarse en un procesos de desarrollo sería siempre pequeño. En el caso límite de U01 el desarrollo sería imposible. Selección de la grava para el macizo filtrante En función del coeficiente de uniformidad o en su caso del estudio detenido de las curvas granulométricas y del % del material más fino que se desee eliminar mediante el proceso de desarrollo, se elegirá el tamaño de grava que es preciso colocar. Existen varios procedimientos para la elección de la grava. Uno de ellos consiste en determinar la relación existente entre el diámetro de tres esferas de grava y el diámetro correspondiente a la esfera tangente a las tres, en una disposición en estrella. Teniendo en cuenta que en la realidad no existen granos totalmente esféricos, deberá operarse con la siguiente relación: D grava = 6 d terreno El diámetro así elegido corresponde a tamaño mínimo; el diámetro del tamaño máximo será el doble del mínimo; y entre estos dos tamaños podrá variar la grava a utilizar en el macizo filtrante. A mayor porcentaje de finos extraídos, mayores valores de permeabilidad se obtendrán en el entorno del sondeo, con la consiguiente disminución de las pérdidas de carga, tanto en el macizo de gravas como en el acuífero, y mejores serán los rendimientos específicos de los pozos. Características de la grava La grava utilizada en un empaque artificial deberá ser lo más redondeada posible, de composición silícea, con cierto grado de uniformidad, y de paredes lisas. En los sondeos donde se prevean posteriores tratamientos con ácido, el porcentaje máximo admisible de materiales calcáreos no debe superar el 5%; de lo contrario, la mayor parte del ácido se consumiría en disolver las partículas calcáreas en ves de eliminar las incrustaciones de calcio o hierro que hayan podido producirse en las tuberías y filtros. La grava deberá estar limpia, debiendo lavarse con agua dulce. Las gravas limpias, bien clasificadas y redondeadas ofrecen un menor rozamiento del agua y, por tanto, los sondeos acondicionados con gravas de estas características tienen menores pérdidas de carga, lo que supone un ahorro energético durante su explotación. Colocación del macizo filtrante Son varios los sistemas empleados, pero no todos son igualmente eficaces. La condición más importante en la colocación es conseguir que no se produzca una clasificación por tamaño ene sentido vertical como consecuencia de las diferentes velocidades con que circulan en el agua las partículas de distinto tamaño. Aproximadamente, un grano de un diámetro dado adquiere una velocidad dentro del agua del orden de cuatro veces superior a otro grano de la mitad de diámetro. El sistema de colocación por caída libre tiene este inconveniente, además del riesgo de que se formen puentes o espacios vacíos cuando la profundidad del sondeo es considerable. Sólo en pozos de menos de 100 metros y que dispongan de tubería auxiliar además de la definitiva, podría colocarse la grava a medida que se va extrayendo dicha tubería. Para profundidades mayores podrían presentarse problemas para la extracción de la tubería auxiliar. En sondeos de profundidades moderadas se utiliza con eficacia un tubo de 2" de diámetro unido a una tolva donde se deposita la grava. Se añade agua para que la grava descienda más fácilmente y evitar la formación de puentes. En pozos profundos la colocación de gravas debe hacerse con circulación inversa manteniendo el sondeo lleno para evitar desprendimientos de las paredes. Cuando en un mismo sondeo existan niveles de material fino sobre otros de material más grueso, debe colocarse grava clasificada correspondiente al material grueso por encima de su nivel en cantidad suficiente para que cubra el volumen vaciado que se produce como consecuencia de la extracción de finos en el proceso de desarrollo. En un sistema multicapa formado por numerosos acuíferos con separaciones reducidas y granulometrías semejantes es aconsejable colocar un macizo de la misma composición granulométrica ya que la columna de gravas de diferentes tamaños enfrentados a cada uno de los horizontes acuíferos puede sufrir un desplazamiento como consecuencia del volumen desarenado, descolocando la grava elegida para cada acuífero por asentamiento de la columna. La columna de gravas debe colocarse varios metros por encima del acuífero más próximo a la superficie garantizando de esta manera que ningún acuífero quede desprotegido ante un imprevisto descenso del macizo filtrante. Espesor del macizo filtrante El espesor debe estar comprendido entre 8 y 15 cm. La retención mecánica de las arenas no es función del espesor del macizo, y depende únicamente e la relación existente entre los tamaños de la grava y los de las arenas del acuífero. En todo caso, conviene asegurar que al menos tenga un espesor de 2 ´0 3 cm a lo largo de toda la columna (no siempre el espacio anular es concéntrico con la tubería). Además, conviene tener en cuenta lo siguiente: a) Cuanto mayor sea el espesor del empaque, menor será la velocidad de circulación del agua en el acuífero y, consecuentemente, aumentaría la dificultad de eliminación de materiales finos durante el proceso de desarrollo. b) Si el espesor del filtro artificial de grava diseñado es muy pequeño se corre el riesgo de que queden zonas desprovistas de empaque, originándose problemas de arrastre de arenas durante la explotación del sondeo. c) Un empaque de espesor excesivo requiere grandes diámetros de perforación, lo qie implica un incremento innecesario del coste económico de la obra. d) Las paredes de las perforaciones sometidas al contacto con los lodos de perforación presentan una película impermeable cuya eliminación será tanto más fácil cuanto menor sea el espesor del macizo. e) El empaque de gravas es mínimamente percolante en sentido vertical, por lo que es equivocado pensar que a través del mismo el agua circula con normalidad y que constituya de este modo un medio adecuado para conectar acuíferos situados a cotas diferentes. LIMPIEZA Y DESARROLLO DE CAPTACIONES Objetivo Lograr de la captación el máximo rendimiento posible, es decir, la mayor capacidad específica (Q/s) Finalidades según el medio acuífero A) MEDIO NO CONSOLIDADO • Eliminar restos del lodo de perforación • Eliminar finos en un entorno suficientemente grande alrededor de la rejilla creando un prefiltro natural • Estabilizar naturalmente la formación B) MEDIO CONSOLIDADO • Ensanchar y limpiar las fisuras productivas • Crear artificialmente nuevas fisuras productivas DESARROLLO SECUNDARIO Regeneración de pozos con rejilla incrustada u obturada Desarrollo en medios no consolidados Métodos unidireccionales. Acuífero pozo • Autodesarrollo (Bombeo en recuperación) • Bombeo intermitente • Sobrebombeo (overpumping) • CO2 sólido (hielo seco) • Bombeo con aire comprimido Métodos bidireccionales Dispersos Descargas de aire comprimido y bombeo alternativo Métodos a pozo abierto Bombeo air lift Métodos a pozo cerrado Bombeo con air lift alternado con presurización de la cámara de aireación Bombeo convencional (método español) Pistoneo, especialmente fuera de rejilla y sin doble pistón Concentrados Descargas de aire comprimido y bombeo alternativo Métodos a pozo abierto con doble obturador Sobrepresión a través de la tubería del aire Sobrepresión a través de la tubería del agua Métodos a pozo cerrado Dispositivos especiales al método español Pistoneo, especialmente en rejilla y con doble pistón Chorro horizontal de agua Chorro de alta velocidad (jetting tool) Idem con bombeo simultáneo Con bomba convencional Con air lift Con obturador Con doble obturador Desarrollo y estimulación de pozos en medios consolidados A) MECANICOS • Fracturación hidráulica • Fracturación con explosivos (en pozo cerrado o en pozo abierto) B) QUIMICOS. En rocas atacables por los ácidos • Calizas y dolomías HCl • Areniscas silíceas NH2HSO3 C) MIXTOS. Combinación de los anteriores Objetivos • Aumentar la sección de entrada creando nuevas fisuras o ensanchando las ya existentes • Lograr mejores capacidades específicas • En acuíferos costeros con drenaje al mar, reducción de descensos como lucha contra la salinización • Regenerar pozos que se han incrustado Metodos hidráulicos • Bombeo escalonado, intermitente • Sobrebombeo • Bombeo air lift • CO2 sólido Metodos mecanico-hidráulicos Pistoneo Pistoneo y valvuleo especial Pistoneo y bombeo simultáneo con aire comprimido Doble pistón Explosivos Convencional Pozo abierto Pozo cerrado Planificado a priori Pozos secos Fracturación hidráulica Sistema general Hydro-frac Desobstrucción por presión Valvuleo Se realiza con la propia válvula de la perforación y en realidad se puede considerar como una limpieza a fondo del sondeo. Sobrebombeo Consiste en bombear a un caudal mayor del considerado para la explotación, hasta conseguir que el agua salga limpia. Es recomendable comenzar con caudales reducidos que se vayan incrementando paulatinamente. Como variedad de este método se emplea también el bombeo intermitente. Pistoneo Se trata de provocar un flujo de doble entrada de agua que limpie la formación en el entorno de la captación. Se utiliza en acuíferos de materiales sueltos y para acondicionar sin filtro de gravas favoreciendo su asentamiento. Se comienza con un movimiento suave que se incrementa cuando no se produce descenso de grava y el agua comienza a aclararse. Aire comprimido Se aplica con mayor frecuencia a materiales no coiisolidados. Se necesita un compresor, con una presión mínima de 73 Kg/m así como una tubería de descarga. La forma más común es la denominada 'a pozo abierto" en la que primero se inyecta aire por debajo de la tubería auxiliar (a la formación) y después se pasa a inyectar dentro de la tubería, con lo que se produce un efecto de succión. Agentes dispersantes El objetivo que se pretende es eliminar de la formación acuífera los elementos arcillosos de la misma. Provocan además una disociación de los óxidos de Fe y Mn. Es especialmente interesante en la eliminación del "Cake" en sondeos perforados con lodo. Los más utilizados son los polifosfatos, y dentro de estos el Hexametafosfato sódico y el Tripolifosfato sódico. Su modo de empleo es el siguiente: Se prepara una disolución al 2% del producto y se introduce en el sondeo. A las 24 horas se realiza una limpieza de la captación. Metodos químicos Acidificación Vertido gravitacional Pozo abierto Pozo cerrado Presión en cabeza con bomba (siempre pozo cerrado) Dispersa, sin obturadores Concentrada, con obturadores Con presurización de la cámara de aireación alternada con bombeo air lift Desincrustaciones (desarrollo secundario) Metodos mixtos. Combinación de los anteriores, también en desarrollo secundario y en medios no consolidados Agente químico + pistoneo Agente químico + valvuleo especial Agente químico + fracturación hidráulica Agente químico + desobstrucción por presión Bombeo + agente químico Nieve carbónica Es un sistema barato, aunque no muy usual; se basa en el efecto de sublimación del hielo seco (C02), por paso de sólido a gas. Al contacto con el agua a una cierta profundidad (41 metros óptima), el hielo seco provoca una reacción muy enérgica, generándose un gran volumen de gas, que da lugar a un efecto de 3 succión en el sondeo. Normalmente se introduce 1 Kg. por m de agua. Acidificación Acción del ácido clorhídrico 2HCl + CaCO3 CaCl2 + H2O + CO2 3 1 m de HCl al 15% disuelve 221 kg de CaCO3, dando lugar a 245 kg de CaCl2, 40 l de H20 y 3 49.5 m de CO2. 4 HCl + Mg,Ca (CO3)2 CaCl2 + MgCl2 + 2H2O + 2CO2 1 m3 de HCl al 15% disuelve 203 kg de Mg,Ca (CO3)2, dando lugar a 122 kg de CaCl2, 105 kg 3 de MgCl2, 37.7 l de H20 y 50 m de CO2. Acción del ácido sulfámico 2 NH2SO3 + CaCO3 + H2O Ca(NH2SO3) + CO2 + 2H2O Aspectos a tener en cuenta en un desarrollo o estimulación con ácido Aspectos hidrológicos • Decisión de la conveniencia o no de desarrollar el pozo, en función de: rendimiento del pozo y de la valoración de las pérdidas de carga Aspectos técnicos • Naturaleza química de la roca y tipo de permeabilidad que presenta la formación acuífera • Tramos contribuyentes • Capacidad específica • Acabado del pozo Aspectos económicos • Hasta 300 metros, una acidificación representa un costo del 10 al 20% del precio del pozo • No se trata tan sólo de desarrollar pozos de muy baja capacidad específica (los más difíciles) sino también pozos de capacidad media y alta Aditivos Inhibidor de corrosión Proteger rejilla, entubación y maquinaria utilizada Fosfatos, polifosfatos, tiofenoles, poliaminas Dosis: 0.6% del HCl Retardador del ataque Retraso de la reacción para permitir la máxima penetración del ácido CaCl2 Dosis: 0.1% del HCl Antiespumante Evitar la formación de espumas en la mezcla de los restantes aditivos y en el interior del pozo cuando se desprende CO2 Alcohol amílico Dosis: 0-02% del HCl Estabilizador Complejar las sales de hierro procedentes de la disolución ácida, evitando su precipitación en medios ya cercanos a la neutralziación Acido cítrico Dosis: 1% del HCl Fracturación mecánica con uso de explosivos Objetivo • Aumentar el diámetro físico del pozo • Crear nuevas fracturas radiales • Aumentar el radio efectivo del pozo Factores a tener en cuenta • Aplicabilidad y garantías del éxito del método • Tipo de explosivo a utilizar • Situación adecuada de las cargas • Kilogramos de explosivo a utilizar • Medidas de seguridad tanto en la colocación como en la voladura • Limpieza del relleno producido después de la explosión o explosiones • Bombeo de limpieza Volumen de la zona fracturada: 2000 - 6000 veces volumen del petardo Ejemplo: 75 kg de Goma Dura, de densidad 1.5, tiene un volumen de 50 l. El volumen de la zona fracturada estará entre 10 y 30 m3, con un radio de acción de entre 2.8 y 4.1 metros PROTECCION SANITARIA DE LAS OBRAS DE CAPTACION Y OPERACIONES DE ABANDONO Mantener la buena calidad del agua de una captación destinada a abastecimiento urbano, es uno de los objetivos prioritarios que deben ser tenidos en cuenta en cualquier obra de captación. Ello requiere tomar las medidas oportunas durante su construcción con objeto de evitar problemas a la vez puesta en marcha la explotación. Elementos constructivos Un sondeo presenta dos vías principales de acceso de la posible contaminación, la parte superior de la entubación y el espacio anular existente entre la tubería y la pared del sondeo. Las normas que deben contemplarse se pueden resumir en las siguientes: • La tubería de revestimiento debe sobresalir al menos 0,5 metros de la superficie del terreno. • Colocación de una placa de cemento alrededor de la entubación con ligera inclinación hacia afuera. • Sellado hermético de la tubería de revestimiento. • Ejecución de una correcta cementación del espacio anular. Acciones de desinfección Los productos residuales utilizados durante la perforación pueden estar en el origen de la contaminación de obras de captación. Por ello, una vez finalizada ésta, debe procederse a su limpieza y desinfección. Las acciones a tomar son las siguientes: Limpieza preliminar: Lavado con cepillo duro con utilización de álcalis para la eliminación de grasa. Desinfección del sondeo mediante una solución concentrada de cloro activo, a la que puede añadirse una solución esterilizante. Después se debe producir agitación. Terminada la desinfección se debe bombear hasta eliminar el cloro. PÉRDIDA DE EFICACIA DE LAS CAPTACIONES Son cinco las causas generales que pueden provocar una pérdida de eficacia en una captación de agua subterránea: 1. Incrustación, química o biológica, de la rejilla, reduciéndose la superficie abierta de ésta. 2. Obturación de la rejilla por partículas finas. 3. Bombeo de arena, generalmente debido a deficiencias en la construcción del pozo, aunque también puede ocurrir por fenómenos de corrosión e incrustación en pozos que anteriormente habían funcionado bien. 4. Colapso estructural del pozo. Suele ser consecuencia del debilitamiento del entubado debido a aguas excesivamente ácidas o a problemas de corrosión. 5. Los defectos de la propia bomba también pueden afectar a la productividad del pozo. ABANDONO Y SELLADO DE POZOS Cuando se abandona la explotación de un pozo, debe ser convenientemente sellado para cumplir los siguientes objetivos: ♦ Prevenir la contaminación del acuífero por aguas residuales u otras sustancias indeseables ♦ Eliminar los riesgos físicos potenciales ♦ En caso de pozos surgentes, evitar las pérdidas de agua y el descenso de niveles piezométricos ♦ Evitar que el pozo actúe, en su caso, como canal de intercomunicación de aguas entre distintas formaciones. Se trata de conseguir la restauración, en lo posible, de las condiciones del subsuelo que existían antes de la construcción del pozo, teniendo en cuenta los cambios que hayan ocurrido desde entonces (por ejemplo, deterioro del acuífero por intrusión marina). Los materiales más empleados para el sellado de pozos son el hormigón, cemento, mortero, arcilla y arena. Generalmente se usa el hormigón para llenar la parte superior del pozo o para rellenar pozos de gran diámetro. La lechada de cemento más o menos densa se utiliza más para sellar pequeños huecos o para rellenar los espacios anulares o cavidades en la formación que rodea al pozo.

Anuncio

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados